Simulation der additiven Fertigung

Im Rahmen der additiven Fertigung konzentriert sich die Arbeitsgruppe „Numerische Simulation“ auf strahlbasierte Verfahren im Pulverbett. Hier können sowohl verschiedenste Metalle (Ti64, TiAl, IN718) als auch Polymere (PA12) simuliert werden. Forschungsschwerpunkte sind in enger Kooperation mit der experimentellen Arbeitsgruppe „Additive Fertigung“ das Verständnis der grundlegenden Mechanismen beim Pulverschmelzen und der Materialkonsolidierung sowie der Vorhersage innovativer Prozessstrategien bezüglich z.B. Bauteildichte, Gefüge oder chemischer Zusammensetzung.

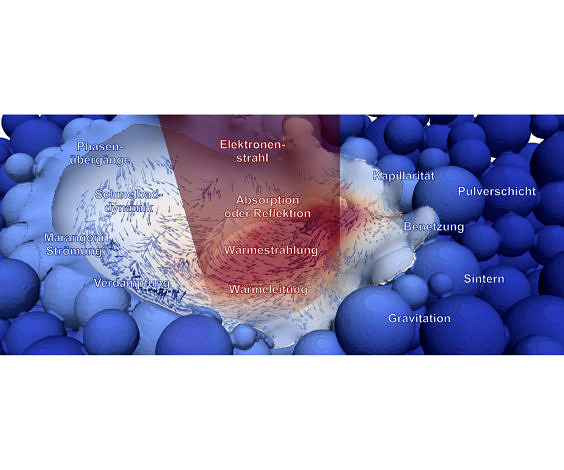

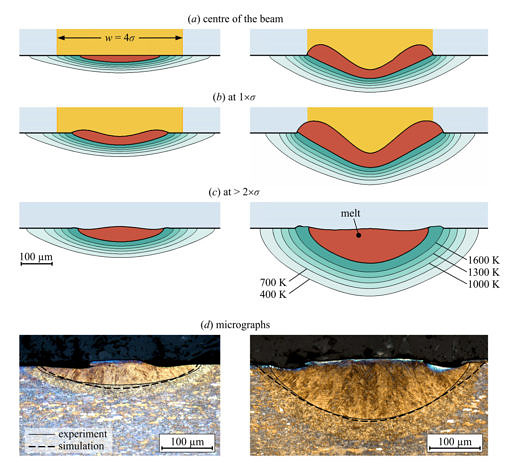

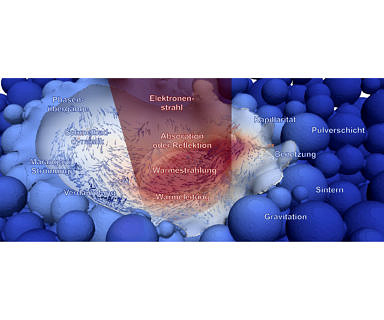

Um eine prädiktive Software erstellen zu können sind möglichst exakte physikalische und numerische Modelle notwendig. Der wichtigste Aspekt hierbei ist die korrekte Modellierung des thermischen Haushalts des Prozesses. Nahezu alle Modifikationen der Prozessparameter haben einen Einfluss auf die Wärmeleitung, den Energieeintrag oder den Wärmeverlust durch beispielsweise Wärmestrahlung oder Verdampfung. Weiterhin sind viele Werkstoffparameter temperaturabhängig und somit sensitiv gegenüber einer korrekten Modellierung. Beim Aufschmelzen des Werkstoffs entsteht ein Schmelzbad, dessen Dynamik im Wesentlichen durch Kapillarität, Verdampfungsdrücke, Benetzungseffekte, Marangoni-Strömungen und Gravitation bestimmt wird. Bei der Erstarrung haben der Temperaturgradient und die Erstarrungsgeschwindigkeit einen maßgeblichen Einfluss auf die entstehende Mikrostruktur.

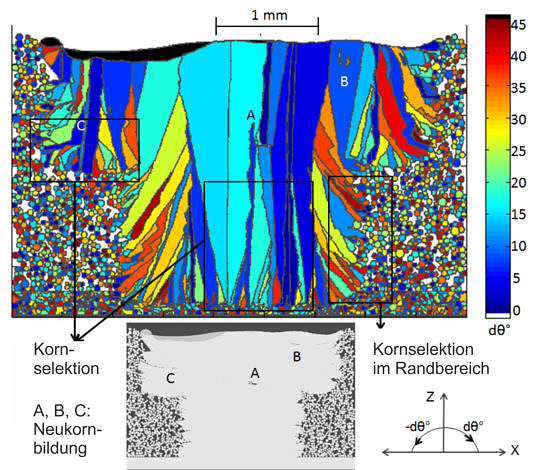

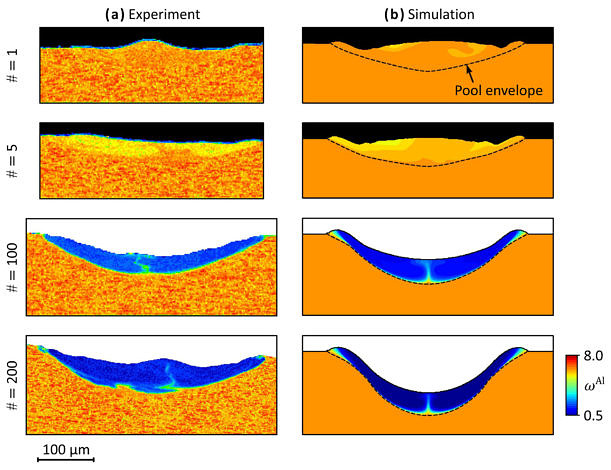

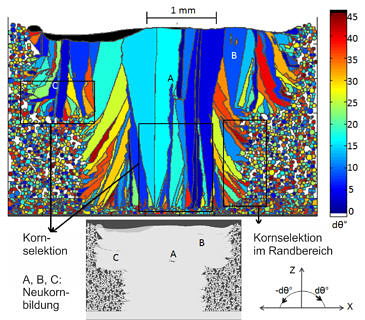

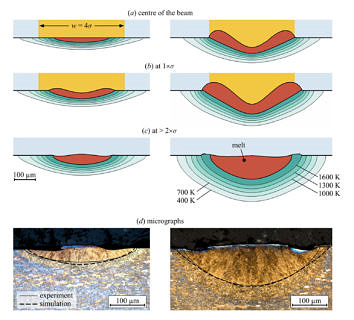

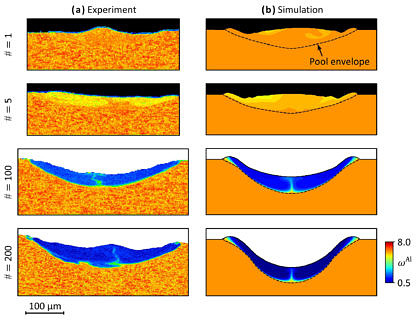

Die 2D Simulationssoftware SAMPLE2D des selektiven Elektronenstrahlschmelzens (SEBM) basiert auf der Software zur Modellierung der Schaumbildung. Die Basissoftware wurde um viele Module erweitert: Diese umfassen Funktionalitäten wie Elektronenstrahlabsorption, Phasenumwandlungen, (selektive) Verdampfung oder Kornwachstum. Ziel der Software ist nach einer experimentellen Validierung die Vorhersage von Prozessfester und die Erklärung für im Prozess auftretende Phänomene. Ein Großteil der auftretenden Effekte beim selektiven Elektronenstrahlschmelzen (SEBM) können mit einer 2D Simulation abgebildet werden. Für eine realistischere Modellierung der Schmelzpooldynamik und des Kornwachstums sind jedoch 3D Simulationen hilfreich. Deswegen wurden am Lehrstuhl WTM hierfür zwei unterschiedliche Programme entwickelt. Die 3D Simulationssoftware SAMPLE3D der Hydrodynamik erfordert eine hochparallele Implementierung, die in Zusammenarbeit mit dem Lehrstuhl für Systemsimulation entstanden ist. Hier kann die Schmelzpooldynamik und die Konsolidierung in voller räumlicher Dimension untersucht werden. Dadurch konnten Prozessfenster für dichte Bauteile für innovative Prozessstrategien vorhergesagt werden. Für das Kornwachstum wird die separate Software SAMPLE3DGS entwickelt, die es ermöglicht, alle möglichen Orientierung der Körner während des Prozesses abzubilden. Es wird ein makroskopischer Ansatz gewählt, d.h. hier wird nicht mehr jedes einzelne Pulverpartikel aufgelöst, sondern ein Kontinuum betrachtet. Weiterhin wird hier ausschließlich die Thermodynamik berechnet. Hintergrund ist der hohe Rechenaufwand für Domänen in der Größenordnung realistischer Bauteile.

Neben der Förderung durch Industriepartner und Einzelverfahren der DFG, werden die Simulationsprogramme maßgeblich innerhalb des SFB 814 „Additive Fertigung“ entwickelt (http://www.sfb814.forschung.uni-erlangen.de/).

Ansprechpartner:

Publikationen:

- , , :

Multiple interaction electron beam powder bed fusion for controlling melt pool dynamics and improving surface quality

In: Additive Manufacturing 90 (2024), Art.Nr.: 104316

ISSN: 2214-7810

DOI: 10.1016/j.addma.2024.104316 - , , :

Correction to: A Scan Strategy Based Compensation of Cumulative Heating Effects in Electron Beam Powder Bed Fusion (Progress in Additive Manufacturing, (2024), 10.1007/s40964-024-00807-6)

In: Progress in Additive Manufacturing (2024)

ISSN: 2363-9512

DOI: 10.1007/s40964-024-00841-4 - , , , :

Effect of scanning strategies on grain structure and texture of additively manufactured lattice struts: A numerical exploration

In: Advanced Engineering Materials (2024)

ISSN: 1438-1656

DOI: 10.1002/adem.202400661 - , , :

A Scan Strategy Based Compensation of Cumulative Heating Effects in Electron Beam Powder Bed Fusion

In: Progress in Additive Manufacturing (2024)

ISSN: 2363-9512

DOI: 10.1007/s40964-024-00807-6 - , , :

Graph-based spot melting sequence for electron beam powder bed fusion

In: Additive Manufacturing 91 (2024), Art.Nr.: 104321

ISSN: 2214-7810

DOI: 10.1016/j.addma.2024.104321 - , , , , :

Extracting powder bed features via electron optical images during electron beam powder bed fusion

In: Additive Manufacturing Letters 10 (2024), Art.Nr.: 100220

ISSN: 2772-3690

DOI: 10.1016/j.addlet.2024.100220 - , , :

A thermo-mechanical model for hot cracking susceptibility in electron beam powder bed fusion of Ni-base superalloys

In: Materials & Design 237 (2024), Art.Nr.: 112528

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2023.112528 - , , :

Progress in electron beam additive manufacturing

In: Progress in Additive Manufacturing (2024)

ISSN: 2363-9512

DOI: 10.1007/s40964-024-00679-w - , , :

Comprehensive numerical investigation of laser powder bed fusion process conditions for bulk metallic glasses

In: Additive Manufacturing 81 (2024), Art.Nr.: 104026

ISSN: 2214-7810

DOI: 10.1016/j.addma.2024.104026 - , , , :

Numerical Microstructure Prediction for Lattice Structures Manufactured by Electron Beam Powder Bed Fusion

In: Crystals 14 (2024), Art.Nr.: 149

ISSN: 2073-4352

DOI: 10.3390/cryst14020149 - , , , :

A CALPHAD-Informed Enthalpy Method for Multicomponent Alloy Systems with Phase Transitions

In: Modelling 5 (2024), S. 367-391

ISSN: 2673-3951

DOI: 10.3390/modelling5010020 - , , , :

A new approach of preheating and powder sintering in electron beam powder bed fusion

In: International Journal of Advanced Manufacturing Technology (2024)

ISSN: 0268-3768

DOI: 10.1007/s00170-024-13966-1 - :

Modeling and Simulation of Bulk Metallic Glass Crystallization During Laser Powder Bed Fusion (Dissertation, 2024)

DOI: 10.25593/open-fau-715 - , , :

Volume of fluid based modeling of thermocapillary flow applied to a free surface lattice Boltzmann method

In: Journal of Computational Physics 492 (2023), Art.Nr.: 112441

ISSN: 0021-9991

DOI: 10.1016/j.jcp.2023.112441 - , , :

A Thermo-Mechanical Model for Hot Cracking Susceptibility in Electron Beam Powder Bed Fusion of Ni-Base Superalloys

In: Materials & Design 237 (2023), S. 112528

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2023.112528 - , , :

A return time compensation scheme for complex geometries in electron beam powder bed fusion

In: Additive Manufacturing 76 (2023), S. 103767

ISSN: 2214-7810

DOI: 10.1016/j.addma.2023.103767 - , , , , :

Alternative Approach to Modeling of Nucleation and Remelting in Powder Bed Fusion Additive Manufacturing

In: Advanced Engineering Materials (2023)

ISSN: 1438-1656

DOI: 10.1002/adem.202201682 - , , , :

High-Throughput Numerical Investigation of Process Parameter-Melt Pool Relationships in Electron Beam Powder Bed Fusion

In: Modelling 4 (2023), S. 336-350

ISSN: 2673-3951

DOI: 10.3390/modelling4030019 - , , , , , , :

Revealing bulk metallic glass crystallization kinetics during laser powder bed fusion by a combination of experimental and numerical methods

In: Journal of Non-Crystalline Solids 619 (2023), Art.Nr.: 122532

ISSN: 0022-3093

DOI: 10.1016/j.jnoncrysol.2023.122532 - , , , , , , , , , , :

Additive manufacturing of cellular structures: Multiscale simulation and optimization

In: Journal of Manufacturing Processes 95 (2023), S. 275-290

ISSN: 1526-6125

DOI: 10.1016/j.jmapro.2023.03.071 - , , , , :

SAMPLE3D: A versatile numerical tool for investigating texture and grain structure of materials processed by PBF processes

IVth International Conference on Simulation for Additive Manufacturing (Sim-AM 2023) (München, 26. Juli 2023 - 28. Juli 2023)

DOI: 10.23967/c.simam.2023.006 - , , :

Predictive simulation of bulk metallic glass crystallization during laser powder bed fusion

In: Additive Manufacturing 59 (2022), Art.Nr.: 103121

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.103121 - , , , :

Basic Mechanism of Surface Topography Evolution in Electron Beam Based Additive Manufacturing

In: Materials 15 (2022), Art.Nr.: 4754

ISSN: 1996-1944

DOI: 10.3390/ma15144754 - , , , , , :

Isothermal crystallization kinetics of an industrial-grade Zr-based bulk metallic glass

In: Journal of Non-Crystalline Solids 573 (2021), Art.Nr.: 121145

ISSN: 0022-3093

DOI: 10.1016/j.jnoncrysol.2021.121145 - , , , , :

New grain formation mechanisms during powder bed fusion

In: Materials 14 (2021), Art.Nr.: 3324

ISSN: 1996-1944

DOI: 10.3390/ma14123324 - , , , :

Numerical Alloy Development for Additive Manufacturing towards Reduced Cracking Susceptibility

In: Crystals 11 (2021)

ISSN: 2073-4352

DOI: 10.3390/cryst11080902 - , , , :

Multi-material model for the simulation of powder bed fusion additive manufacturing

In: Computational Materials Science 194 (2021)

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2021.110415 - , , , :

A multivariate meltpool stability criterion for fabrication of complex geometries in electron beam powder bed fusion

In: Additive Manufacturing 45 (2021), Art.Nr.: 102051

ISSN: 2214-7810

DOI: 10.1016/j.addma.2021.102051 - , , , , , :

A Novel Approach to Predict the Process-Induced Mechanical Behavior of Additively Manufactured Materials

In: Journal of Materials Engineering and Performance (2021)

ISSN: 1059-9495

DOI: 10.1007/s11665-021-05725-0 - , , , :

Modeling laser beam absorption of metal alloys at high temperatures for selective laser melting

In: Advanced Engineering Materials 23 (2021), Art.Nr.: 2100137

ISSN: 1438-1656

DOI: 10.1002/adem.202100137 - , , , , :

New grain formation by constitutional undercooling due to remelting of segregated microstructures during powder bed fusion

In: Materials 13 (2020), S. 1-14

ISSN: 1996-1944

DOI: 10.3390/ma13235517 - , , :

Modeling and Simulation of Microstructure Evolution for Additive Manufacturing of Metals: A Critical Review

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science (2020)

ISSN: 1073-5623

DOI: 10.1007/s11661-020-05946-3 - , , :

Fabrication of Single Crystals through a µ-Helix Grain Selection Process during Electron Beam Metal Additive Manufacturing

In: Metals (2020)

ISSN: 2075-4701

DOI: 10.3390/met10030313 - , , , , , :

Numerical microstructure prediction by a coupled finite element cellular automaton model for selective electron beam melting

In: Computational Materials Science 162 (2019), S. 148-155

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2019.03.004 - , , , :

3D multi-layer grain structure simulation of powder bed fusion additive manufacturing

In: Acta Materialia 152 (2018), S. 119-126

ISSN: 1359-6454

DOI: 10.1016/j.actamat.2018.04.030 - , , :

Predictive simulation of process windows for powder bed fusion additive manufacturing: Influence of the powder size distribution

In: Computers & Mathematics with Applications (2018)

ISSN: 0898-1221

DOI: 10.1016/j.camwa.2018.06.029 - , , , , , , , , , :

Topology Optimization in Additive Manufacturing Considering the Grain Structure of Inconel 718 using Numerical Homogenization

iCAT 2018 (Maribor, 10. Oktober 2018 - 11. Oktober 2018)

In: Proceedings of 7th International Conference on Additive Technologies 2018 - , , , , , :

3D grain growth simulation and experimental verification in laser beam melting of IN718

10th CIRP Conference on Photonic Technologies (LANE 2018) (Fürth, 4. September 2018 - 6. September 2018)

In: Procedia CIRP 74 (2018) 2018

DOI: 10.1016/j.procir.2018.08.034

URL: https://www.sciencedirect.com/science/article/pii/S2212827118308187/pdf?md5=ea85f15a94f75d82fce787e5b0a20225πd=1-s2.0-S2212827118308187-main.pdf - :

Mesoskopische Simulation des selektiven Strahlschmelzens mittels einer Lattice Boltzmann Methode mit dynamischer Gitteranpassung (Dissertation, 2018) - , , , :

Numerical simulation of multi-component evaporation during selective electron beam melting of TiAl

In: Journal of Materials Processing Technology 247 (2017), S. 280-288

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2017.04.016 - , , , :

Additive Fertigung durch selektives Elektronenstrahlschmelzen

In: Schweissen und Schneiden (2017), S. 30-39

ISSN: 0036-7184 - , , :

Simulation of grain structure evolution during powder bed based additive manufacturing

In: Additive Manufacturing 13 (2017), S. 124-134

ISSN: 2214-7810

DOI: 10.1016/j.addma.2016.10.007 - , , , , , :

Macroscopic simulation and experimental measurement of melt pool characteristics in selective electron beam melting of Ti-6Al-4V

In: International Journal of Advanced Manufacturing Technology (2017)

ISSN: 0268-3768

DOI: 10.1007/s00170-016-8819-6

URL: http://link.springer.com/article/10.1007/s00170-016-8819-6 - , , , , :

Predictive Simulation of Process Windows for Powder Bed Fusion Additive Manufacturing: Influence of the Powder Bulk Density

In: Materials 10 (2017)

ISSN: 1996-1944

DOI: 10.3390/ma10101117 - , , , :

Additive manufacturing using selective electron beam melting

In: Welding and Cutting (2017), S. 177-184

ISSN: 1612-3433 - , , :

A multi-component evaporation model for beam melting processes

In: Modelling and Simulation in Materials Science and Engineering 25 (2017), Art.Nr.: 025003

ISSN: 1361-651X

DOI: 10.1088/1361-651X/aa5289 - , , , , :

Predictive numerical simulations of processing windows for powder bed based additive manufacturing

2017 Simulation for Additive Manufacturing, Sinam 2017 (Munich, 11. Oktober 2017 - 13. Oktober 2017)

In: Simulation for Additive Manufacturing 2017, Sinam 2017 2017 - , , :

3D multilayer grain structure simulation for beam-based additive manufacturing

2017 Simulation for Additive Manufacturing, Sinam 2017 (Munich, DEU, 11. Oktober 2017 - 13. Oktober 2017)

In: Simulation for Additive Manufacturing 2017, Sinam 2017 2017 - , :

Multiscale Modeling of Powder Bed-Based Additive Manufacturing

In: Annual Review of Materials Research 46 (2016), S. 93-123

ISSN: 1531-7331

DOI: 10.1146/annurev-matsci-070115-032158 - , , :

A coupled Cellular Automaton–Lattice Boltzmann model for grain structure simulation during additive manufacturing

In: Computational Materials Science 124 (2016), S. 37-48

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2016.07.005 - , , , :

Numerical Investigations of Selective Electron Beam Melting on the Powder Scale

Fraunhofer Direct Digital Manufacturing Conference 2016 (Berlin, 16. März 2016 - 17. März 2016)

In: Proceedings of the Fraunhofer Direct Digital Manufacturing Conference 2016 2016 - , , , :

3D Grain Structure Simulation for Beam-Based Additive Manufacturing

6th International Conference on Additive Technologies iCAT (Nürnberg, 29. November 2017 - 30. November 2016)

In: Proceedings of the 6th International Conference on Additive Technologies iCAT 2016 2016 - , , , :

Numerical investigations on hatching process strategies for powder-bed-based additive manufacturing using an electron beam

In: International Journal of Advanced Manufacturing Technology 78 (2015), S. 239-247

ISSN: 0268-3768

DOI: 10.1007/s00170-014-6594-9

URL: http://link.springer.com/article/10.1007/s00170-014-6594-9 - , :

Free surface Neumann boundary condition for the advection-diffusion lattice Boltzmann method

In: Journal of Computational Physics 301 (2015), S. 230-246

ISSN: 0021-9991

DOI: 10.1016/j.jcp.2015.08.033 - :

Numerische Modellierung und Simulation des selektiven Elektronenstrahlschmelzens basierend auf einer gekoppelten Gitter Boltzmann und Diskrete Element Methode (Dissertation, 2015) - , , , , :

Validation Experiments for LBM Simulations of Electron Beam Melting

In: International Journal of Modern Physics C (2014), S. 1-9

ISSN: 0129-1831

DOI: 10.1142/S0129183114410095

URL: http://arxiv.org/pdf/1402.2440.pdf - , , :

Defect generation and propagation mechanism during additive manufacturing by selective beam melting

In: Journal of Materials Processing Technology 214 (2014), S. 2522-2528

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2014.05.002 - , , :

Evaporation model for beam based additive manufacturing using free surface lattice Boltzmann methods

In: Journal of Physics D: Applied Physics 47 (2014), Art.Nr.: 275303

ISSN: 0022-3727

DOI: 10.1088/0022-3727/47/27/275303 - , , , , :

Simulating fast electron beam melting with a parallel thermal free surface lattice Boltzmann method

In: Computers & Mathematics with Applications 67 (2014), S. 318-330

ISSN: 0898-1221

DOI: 10.1016/j.camwa.2013.10.001

URL: http://www.sciencedirect.com/science/article/pii/S0898122113005944 - , , :

Modelling of electron beam absorption in complex geometries

In: Journal of Physics D-Applied Physics 47 (2014), Art.Nr.: 065307

ISSN: 0022-3727

DOI: 10.1088/0022-3727/47/6/065307 - , , , , , , :

A Python extension for the massively parallel framework waLBerla

4th Workshop on Python for High Performance and Scientific Computing (New Orleans, 17. November 2014 - 17. November 2014)

In: online 2014

URL: http://www.dlr.de/sc/Portaldata/15/Resources/dokumente/pyhpc2014/submissions/pyhpc2014_submission_5.pdf - , , :

Fundamental consolidation mechanisms during selective beam melting of powders

In: Modelling and Simulation in Materials Science and Engineering 21 (2013), Art.Nr.: 085011

ISSN: 0965-0393

DOI: 10.1088/0965-0393/21/8/085011 - , , , , :

Electron beam absorption algorithms for electron beam melting processes simulated by a three-dimensional thermal free surface lattice Boltzmann method in a distributed and parallel environment

In: Procedia Computer Science 18 (2013), S. 2127-2136

ISSN: 1877-0509

DOI: 10.1016/j.procs.2013.05.383

URL: http://www.sciencedirect.com/science/article/pii/S1877050913005267 - , , , :

Observation and numerical simulation of melt pool dynamic and beam powder interaction during selective electron beam melting

23rd Annual International Solid Freeform Fabrication Symposium - An Additive Manufacturing Conference, SFF 2012 (Austin, TX)

URL: https://www.scopus.com/inward/record.uri?partnerID=HzOxMe3b&scp=84889688177&origin=inward - , , :

Mesoscopic simulation of selective beam melting processes

In: Journal of Materials Processing Technology 211 (2011), S. 978-987

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2010.12.016 - , :

Lattice Boltzmann model for thermal free surface flows with liquid-solid phase transition

In: International Journal of Heat and Fluid Flow 32 (2011), S. 156-163

ISSN: 0142-727X

DOI: 10.1016/j.ijheatfluidflow.2010.09.006 - :

Simulation of Selective Electron Beam Melting Process (Dissertation, 2011) - , :

Lattice Boltzmann method for dynamic wetting problems

In: Journal of Colloid and Interface Science 335 (2009), S. 84-93

ISSN: 0021-9797

DOI: 10.1016/j.jcis.2009.02.055