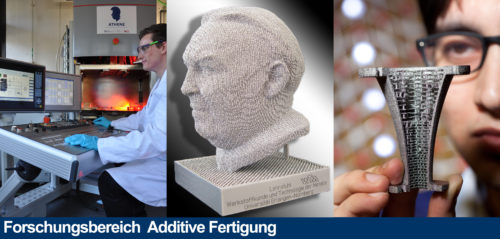

Additive Fertigung

Die Arbeitsgruppe Additive Fertigung (AM) beschäftigt sich mit innovativen Methoden der pulver- bzw. strahlbasierten AM, der Weiterentwicklung von AM-Prozessen und der Entwicklung von speziellen AM-Legierungen. Zum Einsatz kommt überwiegend das selektive Elektronenstrahlschmelzen (SEBM), aber auch die Lasertechnologie.

Es stehen verschiedene EBM-Anlagen der Firma Arcam zur pulverbettbasierten additiven Fertigung mit dem Elektronenstrahl zur Verfügung, sowie nach Weiterentwicklung und Umbau einer kommerziellen Anlage auch ein Aufbau mit 6 kW Leistung. Die vakuumbasierte Elektronenstrahltechnologie erlaubt Bauraumtemperaturen von über 1000°C und dadurch erst eine qualitativ hochwertige Verarbeitung von Hochleistungswerkstoffen.

Team

Arbeitsgebiete

Publikationen zu diesem Forschungsbereich

Beiträge in Fachzeitschriften

- , , , , :

Extracting powder bed features via electron optical images during electron beam powder bed fusion

In: Additive Manufacturing Letters 10 (2024), Art.Nr.: 100220

ISSN: 2772-3690

DOI: 10.1016/j.addlet.2024.100220 - , , , :

A new approach of preheating and powder sintering in electron beam powder bed fusion

In: International Journal of Advanced Manufacturing Technology (2024)

ISSN: 0268-3768

DOI: 10.1007/s00170-024-13966-1 - , , :

Comprehensive numerical investigation of laser powder bed fusion process conditions for bulk metallic glasses

In: Additive Manufacturing 81 (2024), Art.Nr.: 104026

ISSN: 2214-7810

DOI: 10.1016/j.addma.2024.104026 - , , , :

Numerical Microstructure Prediction for Lattice Structures Manufactured by Electron Beam Powder Bed Fusion

In: Crystals 14 (2024), Art.Nr.: 149

ISSN: 2073-4352

DOI: 10.3390/cryst14020149 - , , :

Powder sintering kinetics during electron beam based additive manufacturing

In: Powder Technology 434 (2024), Art.Nr.: 119332

ISSN: 0032-5910

DOI: 10.1016/j.powtec.2023.119332 - , , , , , , :

Design and Characterization of a Novel NiAl–(Cr,Mo) Eutectic Alloy

In: Advanced Engineering Materials (2024)

ISSN: 1438-1656

DOI: 10.1002/adem.202302079 - , , :

In situ build surface topography determination in electron beam powder bed fusion

In: Progress in Additive Manufacturing (2024)

ISSN: 2363-9512

DOI: 10.1007/s40964-024-00621-0 - , , , , :

Additive Manufacturing of TiC/Steel Composites Using Electron Beam Melting and In Situ Infiltration

In: Advanced Engineering Materials (2024)

ISSN: 1438-1656

DOI: 10.1002/adem.202301313 - , , , , , , , , , , , , , , , , :

MiniMelt: An instrument for real-time tracking of electron beam additive manufacturing using synchrotron x-ray techniques

In: Review of Scientific Instruments 94 (2023)

ISSN: 0034-6748

DOI: 10.1063/5.0177255 - , , :

A Thermo-Mechanical Model for Hot Cracking Susceptibility in Electron Beam Powder Bed Fusion of Ni-Base Superalloys

In: Materials & Design 237 (2023), S. 112528

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2023.112528 - , , :

A return time compensation scheme for complex geometries in electron beam powder bed fusion

In: Additive Manufacturing 76 (2023), S. 103767

ISSN: 2214-7810

DOI: 10.1016/j.addma.2023.103767 - , , , , , , :

Revealing bulk metallic glass crystallization kinetics during laser powder bed fusion by a combination of experimental and numerical methods

In: Journal of Non-Crystalline Solids 619 (2023), Art.Nr.: 122532

ISSN: 0022-3093

DOI: 10.1016/j.jnoncrysol.2023.122532 - , , :

Functional properties and shape memory effect of Nitinol manufactured via electron beam powder bed fusion

In: Materialia 30 (2023), Art.Nr.: 101823

ISSN: 2589-1529

DOI: 10.1016/j.mtla.2023.101823 - , , , , , , , , , :

Using Selective Electron Beam Melting to Enhance the High-Temperature Strength and Creep Resistance of NiAl–28Cr–6Mo In Situ Composites

In: Advanced Engineering Materials (2023)

ISSN: 1438-1656

DOI: 10.1002/adem.202300407 - , , , :

A Ray Tracing Model for Electron Optical Imaging in Electron Beam Powder Bed Fusion

In: Journal of Manufacturing and Materials Processing 7 (2023), Art.Nr.: 87

ISSN: 2504-4494

DOI: 10.3390/jmmp7030087 - , , , :

Electron-optical observation of smoke evolution during electron beam powder bed fusion

In: Additive Manufacturing 70 (2023), Art.Nr.: 103578

ISSN: 2214-7810

DOI: 10.1016/j.addma.2023.103578 - , , , , , , , , , :

Evaluation of Additively-Manufactured Internal Geometrical Features Using X-ray-Computed Tomography

In: Journal of Manufacturing and Materials Processing (2023)

ISSN: 2504-4494

DOI: 10.3390/jmmp7030095 - , , :

Structure Design of Soft Magnetic Materials using Electron Beam‐based Additive Manufacturing

In: Advanced Materials (2023)

ISSN: 0935-9648

DOI: 10.1002/adma.202300837 - , , , , , , , , , , :

Geometrical Influence on Material Properties for Ti6Al4V Parts in Powder Bed Fusion

In: Journal of Manufacturing and Materials Processing 7 (2023), S. 82

ISSN: 2504-4494

DOI: 10.3390/jmmp7030082 - , , , , , , , , , , :

Additive manufacturing of cellular structures: Multiscale simulation and optimization

In: Journal of Manufacturing Processes 95 (2023), S. 275-290

ISSN: 1526-6125

DOI: 10.1016/j.jmapro.2023.03.071 - , , :

In-situ quality assurance for electron-based additive manufacturing by electron optical observation

In: Progress in Additive Manufacturing 8 (2023), S. 55-60

ISSN: 2363-9512

DOI: 10.1007/s40964-022-00382-8 - , , , , :

Phase-Field Study of the History-Effect of Remelted Microstructures on Nucleation During Additive Manufacturing of Ni-Based Superalloys

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science (2023)

ISSN: 1073-5623

DOI: 10.1007/s11661-023-07004-0 - , , , , :

Correlation Between Structural Features and Magnetic Performance of Fe93.5Si6.5 (wt.%) Soft Magnetic Materials

In: Advanced Functional Materials (2023)

ISSN: 1616-301X

DOI: 10.1002/adfm.202308194 - , , :

Impact of the acceleration voltage on the processing of γ-TiAl via electron beam powder bed fusion

In: Progress in Additive Manufacturing (2023)

ISSN: 2363-9512

DOI: 10.1007/s40964-023-00499-4 - , , , , , , , :

A Novel Window into Angiogenesis — Intravital Microscopy in the AV-Loop-Model

In: Cells 12 (2023), Art.Nr.: 261

ISSN: 2073-4409

DOI: 10.3390/cells12020261 - , , , , , , , , , :

Tubular PEM electrolysis cells with a 3D-printed oxygen electrode and ALD catalyst coating

In: International Journal of Hydrogen Energy 49 (2023), S. 437-448

ISSN: 0360-3199

DOI: 10.1016/j.ijhydene.2023.08.084 - , , , :

Surface topographies from electron optical images in electron beam powder bed fusion for process monitoring and control

In: Additive Manufacturing 60 (2022), Art.Nr.: 103172

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.103172 - , , :

Predictive simulation of bulk metallic glass crystallization during laser powder bed fusion

In: Additive Manufacturing 59 (2022), Art.Nr.: 103121

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.103121 - , , , :

Impact of the Power-Dependent Beam Diameter during Electron Beam Additive Manufacturing: A Case Study with γ-TiAl

In: Applied Sciences 12 (2022), Art.Nr.: 11300

ISSN: 2076-3417

DOI: 10.3390/app122111300 - , , , :

In-situ aluminum control for titanium aluminide via electron beam powder bed fusion to realize a dual microstructure

In: Additive Manufacturing 59 (2022)

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.103132 - , :

Electron-optical in-situ metrology for electron beam powder bed fusion: calibration and validation

In: Measurement Science & Technology 33 (2022), Art.Nr.: 014001

ISSN: 0957-0233

DOI: 10.1088/1361-6501/ac2d5c - , , , , , :

3D-Printed Raney-Cu POCS as Promising New Catalysts for Methanol Synthesis

In: Catalysts 12 (2022)

ISSN: 2073-4344

DOI: 10.3390/catal12101288 - , , , :

A novel approach for powder bed-based additive manufacturing of compositionally graded composites

In: Additive Manufacturing 56 (2022), Art.Nr.: 102916

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.102916 - , , :

Correlation of powder degradation, energy absorption and gas pore formation in laser-based powder bed fusion process of AlSi10Mg0.4

In: Additive Manufacturing 56 (2022)

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.102917 - , , , :

Basic Mechanism of Surface Topography Evolution in Electron Beam Based Additive Manufacturing

In: Materials 15 (2022), Art.Nr.: 4754

ISSN: 1996-1944

DOI: 10.3390/ma15144754 - , , , , , , , :

In-situ synchrotron X-ray analysis of metal Additive Manufacturing: Current state, opportunities and challenges

In: Materials and Design 219 (2022), Art.Nr.: 110790

ISSN: 0261-3069

DOI: 10.1016/j.matdes.2022.110790 - , , , , , , , , :

Very high cycle fatigue durability of an additively manufactured single-crystal Ni-based superalloy

In: Additive Manufacturing 54 (2022), Art.Nr.: 102759

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.102759 - , , , , , , , , , , :

Revealing dynamic processes in laser powder bed fusion with in situ X-ray diffraction at PETRA III

In: Review of Scientific Instruments 93 (2022)

ISSN: 0034-6748

DOI: 10.1063/5.0077105 - , , , , :

Microstructure analysis and mechanical properties of electron beam powder bed fusion (PBF-EB)-manufactured gamma-titanium aluminide (TiAl) at elevated temperatures

In: MP Materials Testing 64 (2022), S. 636-646

ISSN: 0025-5300

DOI: 10.1515/mt-2021-2137 - , , , , , , , :

Microvascular development in the rat arteriovenous loop model in vivo-A step by step intravital microscopy analysis

In: Journal of Biomedical Materials Research Part A (2022)

ISSN: 1549-3296

DOI: 10.1002/jbm.a.37395 - , , , , , , , :

Evolution of an industrial-grade Zr-based bulk metallic glass during multiple laser beam melting

In: Journal of Non-Crystalline Solids 589 (2022), Art.Nr.: 121649

ISSN: 0022-3093

DOI: 10.1016/j.jnoncrysol.2022.121649 - , , , , , , , , , :

Practically applicable water oxidation electrodes from 3D-printed Ti6Al4V scaffolds with surface nanostructuration and iridium catalyst coating

In: Electrochimica Acta 417 (2022), S. 140308

ISSN: 0013-4686

DOI: 10.1016/j.electacta.2022.140308 - , , , , :

Electron beam-based additive manufacturing of Fe93.5Si6.5 (wt.%) soft magnetic material with controllable magnetic performance

In: Scripta Materialia 210 (2022), Art.Nr.: 114460

ISSN: 1359-6462

DOI: 10.1016/j.scriptamat.2021.114460 - , , , , , , , , :

Impact of Endothelial Progenitor Cells in the Vascularization of Osteogenic Scaffolds

In: Cells 11 (2022), Art.Nr.: 926

ISSN: 2073-4409

DOI: 10.3390/cells11060926 - , , , :

Influence of the microstructural homogeneity on the high-temperature oxidation behavior of a single crystalline Ni-base superalloy

In: Scripta Materialia 207 (2022), Art.Nr.: 114301

ISSN: 1359-6462

DOI: 10.1016/j.scriptamat.2021.114301 - , , , , , :

Electron-optical in-situ crack monitoring during electron beam powder bed fusion of the Ni-Base superalloy CMSX-4

In: Progress in Additive Manufacturing (2022)

ISSN: 2363-9512

DOI: 10.1007/s40964-022-00357-9 - , , , , , , :

Microstructural evolution and mechanical properties in Zr–Cu–Al–Nb bulk metallic glass composites prepared by laser metal deposition

In: Intermetallics 140 (2022), Art.Nr.: 107393

ISSN: 0966-9795

DOI: 10.1016/j.intermet.2021.107393 - , , , , :

Miniature mechanical testing of LMD-fabricated compositionally & microstructurally graded γ titanium aluminides

In: Journal of Materials Research (2022)

ISSN: 0884-2914

DOI: 10.1557/s43578-022-00801-0 - , :

A novel mechanism to generate metallic single crystals

In: Scientific Reports 11 (2021)

ISSN: 2045-2322

DOI: 10.1038/s41598-021-04235-2 - , , , , :

Effect of AlSi10Mg0.4 long-term reused powder in PBF-LB/M on the mechanical properties

In: Materials & Design 212 (2021), Art.Nr.: 110176

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2021.110176 - , , , , , , , , :

How electron beam melting tailors the Al-sensitive microstructure and mechanical response of a novel process-adapted γ-TiAl based alloy

In: Materials & Design 212 (2021), Art.Nr.: 110187

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2021.110187 - , , , , , :

A novel rapid alloy development method towards powder bed additive manufacturing, demonstrated for binary Al-Ti, -Zr and -Nb alloys

In: Materials & Design 211 (2021)

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2021.110129 - , , :

Electron-Optical In Situ Imaging for the Assessment of Accuracy in Electron Beam Powder Bed Fusion

In: Materials 14 (2021), Art.Nr.: 7240

ISSN: 1996-1944

DOI: 10.3390/ma14237240 - , , , , , , , , :

Personalized medicine for reconstruction of critical-size bone defects – a translational approach with customizable vascularized bone tissue

In: npj Regenerative Medicine 6 (2021), Art.Nr.: 49

ISSN: 2057-3995

DOI: 10.1038/s41536-021-00158-8 - , , , , , , , , :

Free Transplantation of a Tissue Engineered Bone Graft into an Irradiated, Critical-Size Femoral Defect in Rats

In: Cells 10 (2021)

ISSN: 2073-4409

DOI: 10.3390/cells10092256 - , , , :

A multivariate meltpool stability criterion for fabrication of complex geometries in electron beam powder bed fusion

In: Additive Manufacturing 45 (2021), Art.Nr.: 102051

ISSN: 2214-7810

DOI: 10.1016/j.addma.2021.102051 - , , , , , , , , , :

A scale-bridging study of the influence of TCP phases on the mechanical properties of an additive manufactured Ni-base superalloy combining microcompression testing, X-ray nanotomography and TEM

In: Microscopy and Microanalysis 27 (2021), S. 938-942

ISSN: 1431-9276

DOI: 10.1017/S1431927621003603 - , , :

A single crystal process window for electron beam powder bed fusion additive manufacturing of a CMSX-4 type Ni-based superalloy

In: Materials 14 (2021), Art.Nr.: 3785

ISSN: 1996-1944

DOI: 10.3390/ma14143785 - , , , , :

New grain formation mechanisms during powder bed fusion

In: Materials 14 (2021), Art.Nr.: 3324

ISSN: 1996-1944

DOI: 10.3390/ma14123324 - , , , , , , , , , :

Watching the Vessels Grow: Establishment of Intravital Microscopy in the Arteriovenous Loop Rat Model

In: Tissue Engineering - Part C: Methods 27 (2021), S. 357-365

ISSN: 1937-3384

DOI: 10.1089/ten.tec.2021.0024 - , , , , , :

A Novel Approach to Predict the Process-Induced Mechanical Behavior of Additively Manufactured Materials

In: Journal of Materials Engineering and Performance (2021)

ISSN: 1059-9495

DOI: 10.1007/s11665-021-05725-0 - , , , , , , :

Degradation of AlSi10Mg powder during laser based powder bed fusion processing

In: Materials and Design 198 (2021), Art.Nr.: 109358

ISSN: 0261-3069

DOI: 10.1016/j.matdes.2020.109358 - , :

In-situ electron optical measurement of thermal expansion in electron beam powder bed fusion

In: Additive Manufacturing 46 (2021)

ISSN: 2214-7810

DOI: 10.1016/j.addma.2021.102213 - , , , :

Modeling laser beam absorption of metal alloys at high temperatures for selective laser melting

In: Advanced Engineering Materials 23 (2021), Art.Nr.: 2100137

ISSN: 1438-1656

DOI: 10.1002/adem.202100137 - , , , , , , :

In‐situ Observation of γ' Phase Transformation Dynamics during Selective Laser Melting of CMSX‐4

In: Advanced Engineering Materials (2021)

ISSN: 1438-1656

DOI: 10.1002/adem.202100112 - , , , :

Multi-material model for the simulation of powder bed fusion additive manufacturing

In: Computational Materials Science 194 (2021)

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2021.110415 - , , :

Electron Beam Wire Cladding of Nickel Alloys and Stainless Steel on a Reactor Pressure Vessel Steel

In: Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing (2021)

ISSN: 0921-5093

DOI: 10.1016/j.msea.2021.141082 - , , , , , , :

Nanostructuring of Nb-Si-Cr Alloys by Electron Beam Melting to Improve the Mechanical Properties and the Oxidation Behavior

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science (2021)

ISSN: 1073-5623

DOI: 10.1007/s11661-021-06516-x - , , , :

Comparison of Transmission Measurement Methods of Elastic Waves in Phononic Band Gap Materials

In: Materials (2021)

ISSN: 1996-1944

DOI: 10.3390/ma14051133 - , , , :

Numerical Alloy Development for Additive Manufacturing towards Reduced Cracking Susceptibility

In: Crystals 11 (2021)

ISSN: 2073-4352

DOI: 10.3390/cryst11080902 - , , , :

Processing 4th generation titanium aluminides via electron beam based additive manufacturing – characterization of microstructure and mechanical properties

In: Materialia 14 (2020), Art.Nr.: 100902

ISSN: 2589-1529

DOI: 10.1016/j.mtla.2020.100902 - , , , , :

New grain formation by constitutional undercooling due to remelting of segregated microstructures during powder bed fusion

In: Materials 13 (2020), S. 1-14

ISSN: 1996-1944

DOI: 10.3390/ma13235517 - , , , , , , :

Nanoscaled eutectic NiAl-(Cr,Mo) composites with exceptional mechanical properties processed by electron beam melting

In: Scientific Reports 10 (2020), Art.Nr.: 15153

ISSN: 2045-2322

DOI: 10.1038/s41598-020-72093-5 - , , , , , , :

Small scale testing of IN718 single crystals manufactured by EB-PBF

In: Additive Manufacturing 36 (2020), Art.Nr.: 101449

ISSN: 2214-7810

DOI: 10.1016/j.addma.2020.101449 - , , , :

Microstructure and properties of TiAl processed via an electron beam powder bed fusion capsule technology

In: Intermetallics 126 (2020), Art.Nr.: 106929

ISSN: 0966-9795

DOI: 10.1016/j.intermet.2020.106929 - , , , , , , , , , , :

Human Umbilical Vein Endothelial Cell Support Bone Formation of Adipose-Derived Stem Cell-Loaded and 3D-Printed Osteogenic Matrices in the Arteriovenous Loop Model

In: Tissue Engineering - Part A (2020)

ISSN: 1937-335X

DOI: 10.1089/ten.tea.2020.0087 - , , , , , , , , , , , :

Measuring procedures for surface evaluation of additively manufactured powder bed based polymer and metal parts

In: Measurement Science and Technology 31 (2020), S. 1-14

ISSN: 1361-6501

DOI: 10.1088/1361-6501/ab89e2 - , , :

Electron beam based additive manufacturing of Fe3Al based iron aluminides – Processing window, microstructure and properties

In: Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing 785 (2020), Art.Nr.: 139369

ISSN: 0921-5093

DOI: 10.1016/j.msea.2020.139369 - , , , , , , , :

Preparation of Fe-Co-B-Si-Nb bulk metallic glasses by laser powder bed fusion: Microstructure and properties

In: Materials Characterization 162 (2020), Art.Nr.: 110206

ISSN: 1044-5803

DOI: 10.1016/j.matchar.2020.110206 - , , , :

Effect of the oxygen content of pure copper powder on selective electron beam melting

In: Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing 779 (2020), Art.Nr.: 139106

ISSN: 0921-5093

DOI: 10.1016/j.msea.2020.139106 - , , , , , :

Additively manufactured Raney-type Copper catalyst for methanol synthesis

In: Catalysis: Science and Technology 10 (2020), S. 164-168

ISSN: 2044-4753

DOI: 10.1039/C9CY01657K - , , :

Fabrication of Single Crystals through a µ-Helix Grain Selection Process during Electron Beam Metal Additive Manufacturing

In: Metals (2020)

ISSN: 2075-4701

DOI: 10.3390/met10030313 - , , , , , :

Digital Twin-enabled Collaborative Data Management for Metal Additive Manufacturing Systems

In: Journal of Manufacturing Systems (2020)

ISSN: 0278-6125

DOI: 10.1016/j.jmsy.2020.05.010 - , , , , , , , :

Periodic open cellular Raney-Copper-Catalysts fabricated via selective electron beam melting

In: Advanced Engineering Materials (2020)

ISSN: 1438-1656

DOI: 10.1002/adem.201901524 - , , :

Modeling and Simulation of Microstructure Evolution for Additive Manufacturing of Metals: A Critical Review

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science (2020)

ISSN: 1073-5623

DOI: 10.1007/s11661-020-05946-3 - , , , , , , , , , , :

Grain Structure Evolution of Al–Cu Alloys in Powder Bed Fusion with Laser Beam for Excellent Mechanical Properties

In: Materials 13 (2019)

ISSN: 1996-1944

DOI: 10.3390/ma13010082 - , , :

In Operando Monitoring by Analysis of Backscattered Electrons during Electron Beam Melting

In: Advanced Engineering Materials 22 (2019), Art.Nr.: 1901102

ISSN: 1438-1656

DOI: 10.1002/adem.201901102 - , , , , , , :

Growth and coarsening kinetics of gamma prime precipitates in CMSX-4 under simulated additive manufacturing conditions

In: Acta Materialia (2019)

ISSN: 1359-6454

DOI: 10.1016/j.actamat.2019.08.049 - , , , , :

Immediate development of processing windows for selective electron beam melting using layerwise monitoring via backscattered electron detection

In: Materials Letters 249 (2019), S. 70 - 72

ISSN: 0167-577X

DOI: 10.1016/j.matlet.2019.03.048 - , , , , , , , , :

Effect of heat treatment on the high temperature fatigue life of single crystalline nickel base superalloy additively manufactured by means of selective electron beam melting

In: Scripta Materialia 168 (2019), S. 124-128

ISSN: 1359-6462

DOI: 10.1016/j.scriptamat.2019.05.002 - , , , , :

Processing windows for Ti-6Al-4V fabricated by selective electron beam melting with improved beam focus and different scan line spacings

In: Rapid Prototyping Journal 25 (2019), S. 665-671

ISSN: 1355-2546

DOI: 10.1108/RPJ-04-2018-0084 - , , , , :

Advanced process strategy to realize microducts free of powder using selective electron beam melting

In: International Journal of Advanced Manufacturing Technology (2019)

ISSN: 0268-3768

DOI: 10.1007/s00170-019-03615-3 - , , :

Impact of build envelope on the properties of additive manufactured parts from AlSi10Mg

In: Optics and Laser Technology 111 (2019), S. 51-57

ISSN: 0030-3992

DOI: 10.1016/j.optlastec.2018.08.050 - , , :

Selective electron beam melting of an aluminum bronze: Microstructure and mechanical properties

In: Materials Letters 238 (2019), S. 241-244

ISSN: 0167-577X

DOI: 10.1016/j.matlet.2018.12.015 - , , , , , :

Numerical microstructure prediction by a coupled finite element cellular automaton model for selective electron beam melting

In: Computational Materials Science 162 (2019), S. 148-155

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2019.03.004 - , , , , :

Creep properties of single crystal Ni-base superalloys (SX): A comparison between conventionally cast and additive manufactured CMSX-4 materials

In: Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing 762 (2019), Art.Nr.: 138098

ISSN: 0921-5093

DOI: 10.1016/j.msea.2019.138098 - , :

Formation of topologically closed packed phases within CMSX-4 single crystals produced by additive manufacturing

In: Materials Letters 1 (2019)

ISSN: 0167-577X

DOI: 10.1016/j.mlblux.2019.100003 - , , , :

SAMPLE: A Software Suite to Predict Consolidation and Microstructure for Powder Bed Fusion Additive Manufacturing

In: Advanced Engineering Materials (2019), Art.Nr.: 1901270

ISSN: 1438-1656

DOI: 10.1002/adem.201901270 - , , , :

Layerwise monitoring of electron beam melting via backscatter electron detection

In: Rapid Prototyping Journal 24 (2018), S. 1401 - 1406

ISSN: 1355-2546

DOI: 10.1108/RPJ-02-2018-0034 - , , , , , , , :

Crushing Behavior of Graded Auxetic Structures Built from Inverted Tetrapods under Impact

In: physica status solidi (b) (2018)

ISSN: 0370-1972

DOI: 10.1002/pssb.201800040 - , , , , , :

Modeling of Laser Beam Absorption in a Polymer Powder Bed

In: Polymers 10 (2018)

ISSN: 2073-4360

DOI: 10.3390/polym10070784 - , , :

Selective Electron Beam Melting of Oxide Dispersion Strengthened Copper

In: Advanced Engineering Materials 20 (2018)

ISSN: 1438-1656

DOI: 10.1002/adem.201800068 - , , , :

3D multi-layer grain structure simulation of powder bed fusion additive manufacturing

In: Acta Materialia 152 (2018), S. 119-126

ISSN: 1359-6454

DOI: 10.1016/j.actamat.2018.04.030 - , , , :

Process development of 99.95% pure copper processed via selective electron beam melting and its mechanical and physical properties

In: Materials Characterization (2018)

ISSN: 1044-5803

DOI: 10.1016/j.matchar.2018.04.009 - , :

Powder layer deposition algorithm for additive manufacturing simulations

In: Powder Technology 330 (2018), S. 125-136

ISSN: 0032-5910

DOI: 10.1016/j.powtec.2018.02.026 - , , , , , , :

Microstructure and Mechanical Properties of CMSX-4 Single Crystals Prepared by Additive Manufacturing

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science 49 (2018), S. 3781-3792

ISSN: 1073-5623

DOI: 10.1007/s11661-018-4762-5 - , , , :

Selective electron beam melting of a copper-chrome powder mixture

In: Materials Letters 223 (2018), S. 250-252

ISSN: 0167-577X

DOI: 10.1016/j.matlet.2018.03.194 - , , , , , :

Additive manufacturing of Ti-45Al-4Nb-C by selective electron beam melting for automotive applications

In: Additive Manufacturing 22 (2018), S. 118-126

ISSN: 2214-7810

DOI: 10.1016/j.addma.2018.05.008 - , , , , , , , , :

Electrophoretic Deposition of Boehmite on Additively Manufactured, Interpenetrating Periodic Open Cellular Structures for Catalytic Applications

In: Industrial & Engineering Chemistry Research 56 (2017), S. 13403-13411

ISSN: 0888-5885

DOI: 10.1021/acs.iecr.7b02453 - , , , , , , , , , , , :

Pedicled Transplantation of Axially Vascularized Bone Constructs in a Critical Size Femoral Defect

In: Tissue Engineering: Parts A, B, and C (2017)

ISSN: 1937-3368

DOI: 10.1089/ten.tea.2017.0110 - , , :

Evolution of full phononic band gaps in periodic cellular structures

In: Applied Physics A: Solids and Surfaces (2017), Art.Nr.: 123:661

ISSN: 0721-7250

DOI: 10.1007/s00339-017-1278-6 - , , , :

Design and Additive Manufacturing of 3D Phononic Band Gap Structures Based on Gradient Based Optimization

In: Materials 10 (2017)

ISSN: 1996-1944

DOI: 10.3390/ma10101125 - , , , , :

Predictive Simulation of Process Windows for Powder Bed Fusion Additive Manufacturing: Influence of the Powder Bulk Density

In: Materials 10 (2017)

ISSN: 1996-1944

DOI: 10.3390/ma10101117 - , , , , , :

Macroscopic simulation and experimental measurement of melt pool characteristics in selective electron beam melting of Ti-6Al-4V

In: International Journal of Advanced Manufacturing Technology (2017)

ISSN: 0268-3768

DOI: 10.1007/s00170-016-8819-6

URL: http://link.springer.com/article/10.1007/s00170-016-8819-6 - , , :

Simulation of grain structure evolution during powder bed based additive manufacturing

In: Additive Manufacturing 13 (2017), S. 124-134

ISSN: 2214-7810

DOI: 10.1016/j.addma.2016.10.007 - , , , :

Numerical simulation of multi-component evaporation during selective electron beam melting of TiAl

In: Journal of Materials Processing Technology 247 (2017), S. 280-288

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2017.04.016 - , , , :

Additive manufacturing using selective electron beam melting

In: Welding and Cutting (2017), S. 177-184

ISSN: 1612-3433 - , , , :

Additive Fertigung durch selektives Elektronenstrahlschmelzen

In: Schweissen und Schneiden (2017), S. 30-39

ISSN: 0036-7184 - , , , , :

Fabrication and characterisation of a fully auxetic 3D lattice structure via selective electron beam melting

In: Smart Materials and Structures 26 (2017), Art.Nr.: 025013

ISSN: 1361-665X

DOI: 10.1088/1361-665X/26/2/025013 - , , :

Influence of the hatching strategy on consolidation during selective electron beam melting of Ti-6Al-4V

In: International Journal of Advanced Manufacturing Technology (2017), S. 1-10

ISSN: 0268-3768

DOI: 10.1007/s00170-017-0375-1 - , , :

Single phase 3D phononic band gap material

In: Scientific Reports (2017), Art.Nr.: 3843

ISSN: 2045-2322

DOI: 10.1038/s41598-017-04235-1 - , , :

A multi-component evaporation model for beam melting processes

In: Modelling and Simulation in Materials Science and Engineering 25 (2017), Art.Nr.: 025003

ISSN: 1361-651X

DOI: 10.1088/1361-651X/aa5289 - :

Additive manufacturing of metallic components by selective electron beam melting - A review

In: International Materials Reviews 61 (2016), S. 361-377

ISSN: 0308-4590

DOI: 10.1080/09506608.2016.1176289 - , , , :

Thermal and Electrical Conductivity of 99.9% Pure Copper Processed via Selective Electron Beam Melting

In: Advanced Engineering Materials 18 (2016), S. 1661-1666

ISSN: 1438-1656

DOI: 10.1002/adem.201600078 - , , , , , :

Impact of hot isostatic pressing on microstructures of CMSX-4 Ni-base superalloy fabricated by selective electron beam melting

In: Materials and Design 110 (2016), S. 720-727

ISSN: 0261-3069

DOI: 10.1016/j.matdes.2016.08.041 - , :

Multiscale Modeling of Powder Bed-Based Additive Manufacturing

In: Annual Review of Materials Research 46 (2016), S. 93-123

ISSN: 1531-7331

DOI: 10.1146/annurev-matsci-070115-032158 - , , , , :

The effect of a negative Poisson's ratio on thermal stresses in cellular metallic structures

In: Smart Materials and Structures 25 (2016), Art.Nr.: 115038

ISSN: 1361-665X

DOI: 10.1088/0964-1726/25/11/115038 - , , :

A coupled Cellular Automaton–Lattice Boltzmann model for grain structure simulation during additive manufacturing

In: Computational Materials Science 124 (2016), S. 37-48

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2016.07.005 - , , , , , :

Transmission electron microscopy of a CMSX-4 Ni-base superalloy produced by selective electron beam melting

In: Metals 6 (2016), Art.Nr.: 258

ISSN: 2075-4701

DOI: 10.3390/met6110258 - , , :

Microstructure of the Nickel-Base Superalloy CMSX-4 Fabricated by Selective Electron Beam Melting

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science 47 (2016), S. 1469-1480

ISSN: 1073-5623

DOI: 10.1007/s11661-015-3300-y - , , , :

Erratum to: ‘Grain structure evolution in Inconel 718 during selective electron beam melting’ (Materials Science & Engineering A (2016) 668 (180–187 (S0921509316305536) (10.1016/j.msea.2016.05.046))

In: Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing 676 (2016)

ISSN: 0921-5093

DOI: 10.1016/j.msea.2016.09.016 - , , , :

Numerical investigations on hatching process strategies for powder-bed-based additive manufacturing using an electron beam

In: International Journal of Advanced Manufacturing Technology 78 (2015), S. 239-247

ISSN: 0268-3768

DOI: 10.1007/s00170-014-6594-9

URL: http://link.springer.com/article/10.1007/s00170-014-6594-9 - , , :

Process development for the manufacturing of 99.94% pure copper via selective electron beam melting

In: Materials Letters 143 (2015), S. 298-301

ISSN: 0167-577X

DOI: 10.1016/j.matlet.2014.12.105 - , , , :

Influence of the Scanning Strategy on the Microstructure and Mechanical Properties in Selective Electron Beam Melting of Ti-6Al-4V

In: Advanced Engineering Materials 17 (2015), S. 1573-1578

ISSN: 1438-1656

DOI: 10.1002/adem.201400542 - , , , , , :

Solution Heat Treatment of the Single Crystal Nickel-Base Superalloy CMSX-4 Fabricated by Selective Electron Beam Melting

In: Advanced Engineering Materials 17 (2015), S. 1486-1493

ISSN: 1438-1656

DOI: 10.1002/adem.201500037 - , , , , , , :

Efficient hydrogen release from perhydro-N-ethylcarbazole using catalyst-coated metallic structures produced by selective electron beam melting

In: Energy and Environmental Science 8 (2015), S. 641-649

ISSN: 1754-5692

DOI: 10.1039/c4ee03461a - , , , , , , , , , , :

Combination of BMP2 and MSCs Significantly Increases Bone Formation in the Rat Arterio-Venous Loop Model

In: Tissue Engineering - Part A 21(1-2) (2015), S. 96-105

ISSN: 1937-335X

DOI: 10.1089/ten.tea.2014.0028

URL: https://www.ncbi.nlm.nih.gov/pmc/articles/PMC4293096/ - , :

A systematic approach to identify cellular auxetic materials

In: Smart Materials and Structures 24 (2015), Art.Nr.: 025013

ISSN: 1361-665X

DOI: 10.1088/0964-1726/24/2/025013 - , :

Phononic band gaps in 2D quadratic and 3D cubic cellular structures

In: Materials 8 (2015), S. 8327-8337

ISSN: 1996-1944

DOI: 10.3390/ma8125463 - , , , , , , :

Periodic open cellular structures with ideal cubic cell geometry: Effect of porosity and cell orientation on pressure drop behavior

In: Chemical Engineering Journal 242 (2014), S. 364-378

ISSN: 1385-8947

DOI: 10.1016/j.cej.2013.12.060 - , :

Selective electron beam melting of Ti-48Al-2Nb-2Cr: Microstructure and aluminium loss

In: Intermetallics 49 (2014), S. 29-35

ISSN: 0966-9795

DOI: 10.1016/j.intermet.2014.01.004 - , , , :

Processing window and evaporation phenomena for Ti-6Al-4V produced by selective electron beam melting

In: Acta Materialia 76 (2014), S. 252-258

ISSN: 1359-6454

DOI: 10.1016/j.actamat.2014.05.037 - , , :

Evaporation model for beam based additive manufacturing using free surface lattice Boltzmann methods

In: Journal of Physics D: Applied Physics 47 (2014), Art.Nr.: 275303

ISSN: 0022-3727

DOI: 10.1088/0022-3727/47/27/275303 - , , , :

Characterization of hybrid components consisting of SEBM additive structures and sheet metal of alloy Ti-6Al-4V

In: Key Engineering Materials (2014), S. 609-614

ISSN: 1013-9826

DOI: 10.4028/www.scientific.net/KEM.611-612.609 - , , :

Additive manufacturing of nickel-based superalloy Inconel 718 by selective electron beam melting: Processing window and microstructure

In: Journal of Materials Research 29 (2014), S. 1987-1996

ISSN: 0884-2914

DOI: 10.1557/jmr.2014.192 - , , , , :

Validation Experiments for LBM Simulations of Electron Beam Melting

In: International Journal of Modern Physics C (2014), S. 1-9

ISSN: 0129-1831

DOI: 10.1142/S0129183114410095

URL: http://arxiv.org/pdf/1402.2440.pdf - , , :

Defect generation and propagation mechanism during additive manufacturing by selective beam melting

In: Journal of Materials Processing Technology 214 (2014), S. 2522-2528

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2014.05.002 - , :

Phononic band gaps in periodic cellular materials

In: Advanced Engineering Materials 16 (2014), S. 328-334

ISSN: 1438-1656

DOI: 10.1002/adem.201300064 - , , , , :

Simulating fast electron beam melting with a parallel thermal free surface lattice Boltzmann method

In: Computers & Mathematics with Applications 67 (2014), S. 318-330

ISSN: 0898-1221

DOI: 10.1016/j.camwa.2013.10.001

URL: http://www.sciencedirect.com/science/article/pii/S0898122113005944 - , , :

Modelling of electron beam absorption in complex geometries

In: Journal of Physics D-Applied Physics 47 (2014), Art.Nr.: 065307

ISSN: 0022-3727

DOI: 10.1088/0022-3727/47/6/065307 - , , , :

Melt pool dynamics during selective electron beam melting

In: Applied Physics A-Materials Science & Processing 114 (2014), S. 1303-1307

ISSN: 0947-8396

DOI: 10.1007/s00339-013-7944-4 - , , , , :

Electron beam absorption algorithms for electron beam melting processes simulated by a three-dimensional thermal free surface lattice Boltzmann method in a distributed and parallel environment

In: Procedia Computer Science 18 (2013), S. 2127-2136

ISSN: 1877-0509

DOI: 10.1016/j.procs.2013.05.383

URL: http://www.sciencedirect.com/science/article/pii/S1877050913005267 - , , , , , , , :

Biomechanical behavior of bone scaffolds made of additive manufactured tricalciumphosphate and titanium alloy under different loading conditions

In: Journal of Applied Biomaterials and Fundamental Materials 11 (2013), S. 159-166

ISSN: 2280-8000

DOI: 10.5301/JABFM.2013.10832 - , , :

Fundamental consolidation mechanisms during selective beam melting of powders

In: Modelling and Simulation in Materials Science and Engineering 21 (2013), Art.Nr.: 085011

ISSN: 0965-0393

DOI: 10.1088/0965-0393/21/8/085011 - , , , , :

Maintenance of a bone collagen phenotype by osteoblast-like cells in 3D periodic porous titanium (Ti-6Al-4 V) structures fabricated by selective electron beam melting

In: Connective Tissue Research 54 (2013), S. 351-360

ISSN: 0300-8207

DOI: 10.3109/03008207.2013.822864 - , , , , , :

Mechanical characterisation of a periodic auxetic structure produced by SEBM

In: physica status solidi (b) 249 (2012), S. 1347-1352

ISSN: 0370-1972

DOI: 10.1002/pssb.201084211 - , , , , , , , , , :

Combination of extrinsic and intrinsic pathways significantly accelerates axial vascularization of bioartificial tissues

In: Plastic and Reconstructive Surgery 129 (2012), S. 55e-65e

ISSN: 0032-1052

DOI: 10.1097/PRS.0b013e3182361f97 - , , , , , :

Process specific catalyst supports-Selective electron beam melted cellular metal structures coated with microporous carbon

In: Chemical Engineering Journal (2012), S. 725-733

ISSN: 1385-8947

DOI: 10.1016/j.cej.2011.10.009 - , , :

In situ flaw detection by IR-imaging during electron beam melting

In: Rapid Prototyping Journal 18 (2012), S. 259-263

ISSN: 1355-2546

DOI: 10.1108/13552541211231572 - , , , , , , :

Periodic open-cell foams: Pressure drop measurements and modeling of an ideal tetrakaidecahedra packing

In: Chemical Engineering Science 66 (2011), S. 2758-2763

ISSN: 0009-2509

DOI: 10.1016/j.ces.2011.03.031 - , , :

Mesoscopic simulation of selective beam melting processes

In: Journal of Materials Processing Technology 211 (2011), S. 978-987

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2010.12.016 - , , , , , , , , :

Erratum: Finding auxetic frameworks in periodic tessellations

In: Advanced Materials 23 (2011), S. 2669-2674

ISSN: 0935-9648

DOI: 10.1002/adma.201190118 - , , , , :

Compression-compression fatigue of selective electron beam melted cellular titanium (Ti-6Al-4V)

In: Journal of Biomedical Materials Research Part B-Applied Biomaterials (2011), S. 313-320

ISSN: 1552-4973

DOI: 10.1002/jbm.b.31901 - , , , , , , :

Design of Auxetic Structures via Mathematical Optimization

In: Advanced Materials 23 (2011), S. 2650--2654

ISSN: 0935-9648

DOI: 10.1002/adma.201004090 - , , , , , , , , , :

In vivo performance of selective electron beam-melted Ti-6Al-4V structures

In: Journal of Biomedical Materials Research Part A 92 (2010), S. 56-62

ISSN: 1549-3296

DOI: 10.1002/jbm.a.32337 - , , , :

Auxetic cellular structures through selective electron-beam melting

In: physica status solidi (b) 247 (2010), S. 269-272

ISSN: 0370-1972

DOI: 10.1002/pssb.200945513 - , , , , , , , , , , :

Effects of topographical surface modifications of electron beam melted Ti-6Al-4V titanium on human fetal osteoblasts

In: Journal of Biomedical Materials Research Part A 84 (2008), S. 1111-1119

ISSN: 1549-3296

DOI: 10.1002/jbm.a.31540 - , , , , :

Cellular Ti-6Al-4V structures with interconnected macro porosity for bone implants fabricated by selective electron beam melting

In: Acta Biomaterialia 4 (2008), S. 1536-1544

ISSN: 1742-7061

DOI: 10.1016/j.actbio.2008.03.013 - , , :

Selective electron beam melting of cellular titanium: Mechanical properties

In: Advanced Engineering Materials 10 (2008), S. 882-888

ISSN: 1438-1656

DOI: 10.1002/adem.200800137 - , , , :

Cellular titanium by selective electron beam melting

In: Advanced Engineering Materials 9 (2007), S. 360-364

ISSN: 1438-1656

DOI: 10.1002/adem.200700025

Beiträge in Sammelwerken

- , , :

Mechanische zellulare Metamaterialien aus Metall durch Selektives Elektronenstrahlschmelzen

In: DGM (Hrsg.): Materialwissenschaft und Werkstofftechnik: Zellulare Werkstoffe · Zellulare Materialien, 2018, S. 16-24 (Dialog, Bd.2/2018)

Beiträge bei Tagungen

- , , , , :

SAMPLE3D: A versatile numerical tool for investigating texture and grain structure of materials processed by PBF processes

IVth International Conference on Simulation for Additive Manufacturing (Sim-AM 2023) (München, 26. Juli 2023 - 28. Juli 2023)

DOI: 10.23967/c.simam.2023.006 - , , , , , , , , , , , , , , , :

A high-speed X-ray Radiography Setup for in-situ Electron Beam Powder Bed Fusion at PETRA III

Advances in X-Ray/EUV Optics and Components XVIII 2023 (San Diego, CA, USA, 22. August 2023)

In: Hidekazu Mimura, Ali M. Khounsary, Christian Morawe (Hrsg.): Proceedings of SPIE - The International Society for Optical Engineering 2023

DOI: 10.1117/12.2678913 - , , , , :

Development of a Material Extrusion Additive Manufacturing Process of 1.2083 steel comprising FFF Printing, Solvent and Thermal Debinding and Sintering

21st CIRP Conference on Electro Physical and Chemical Machining, CIRP ISEM XXI 2022 (Zurich, 14. Juni 2022 - 16. Juni 2022)

In: Procedia CIRP 2022

DOI: 10.1016/j.procir.2022.09.140 - , , , , , , , :

Automatised quality assessment in additive layer manufacturing using layer-by-layer surface measurements and deep learning

14th CIRP Conference on Intelligent Computation in Manufacturing Engineering, CIRP ICME 2020 (Naples, ITA, 15. Juli 2020 - 17. Juli 2020)

In: Roberto Teti, Doriana M. D'Addona (Hrsg.): Procedia CIRP 2021

DOI: 10.1016/j.procir.2021.03.050 - , , , , , , , , :

3D Printed Copper Waveguides by Selective Electron Beam Melting Process for E-Band

EuMW 2019 (Paris)

DOI: 10.23919/EuMC.2019.8910893 - , , , , :

Additive manufacturing meets reaction engineering - Novel Raney® copper catalyst structures for methanol synthesis

2019 DGMK International Conference on Circular Economy - A Fresh View on Petrochemistry (Dresden, DEU, 9. Oktober 2019 - 11. Oktober 2019)

In: H. Blanke, H. Hager, A. Jess, J. A. Lercher, M. Marchionna, D. Vogt, M. Bender (Hrsg.): DGMK Tagungsbericht 2019 - , , , , , :

3D grain growth simulation and experimental verification in laser beam melting of IN718

10th CIRP Conference on Photonic Technologies (LANE 2018) (Fürth, 4. September 2018 - 6. September 2018)

In: Procedia CIRP 74 (2018) 2018

DOI: 10.1016/j.procir.2018.08.034

URL: https://www.sciencedirect.com/science/article/pii/S2212827118308187/pdf?md5=ea85f15a94f75d82fce787e5b0a20225πd=1-s2.0-S2212827118308187-main.pdf - , , , , , , , , , :

Topology Optimization in Additive Manufacturing Considering the Grain Structure of Inconel 718 using Numerical Homogenization

iCAT 2018 (Maribor, 10. Oktober 2018 - 11. Oktober 2018)

In: Proceedings of 7th International Conference on Additive Technologies 2018 - , , :

3D multilayer grain structure simulation for beam-based additive manufacturing

2017 Simulation for Additive Manufacturing, Sinam 2017 (Munich, DEU, 11. Oktober 2017 - 13. Oktober 2017)

In: Simulation for Additive Manufacturing 2017, Sinam 2017 2017 - , , , , :

Predictive numerical simulations of processing windows for powder bed based additive manufacturing

2017 Simulation for Additive Manufacturing, Sinam 2017 (Munich, 11. Oktober 2017 - 13. Oktober 2017)

In: Simulation for Additive Manufacturing 2017, Sinam 2017 2017 - , , , , :

Innovative processing strategies for selective electron beam melting: Influence of scan line spacings on composition of Ti-6Al-4V and microstructure of IN718

6th International Conference on Additive Technologies iCAT 2016 (Nürnberg, 29. November 2016 - 30. November 2016)

In: Igor Drstvenšek, Dietmar Drummer, Michael Schmidt (Hrsg.): Proceedings of 6th International Conference on Additive Technologies, Ljubljana: 2016 - , , , :

3D Grain Structure Simulation for Beam-Based Additive Manufacturing

6th International Conference on Additive Technologies iCAT (Nürnberg, 29. November 2017 - 30. November 2016)

In: Proceedings of the 6th International Conference on Additive Technologies iCAT 2016 2016 - , :

Selective electron beam melting of the single crystalline nickel-base superalloy CMSX-4®: From columnar grains to a single crystal

13th International Symposium on Superalloys, SUPERALLOYS 2016 (Seven Springs, 11. September 2016 - 15. September 2016)

In: M. Hardy, E. Huron, U. Glatzel, B. Griffin, B. Lewis, C. Rae, V. Seetharaman, S. Tin (Hrsg.): Superalloys 2016: Proceedings of the 13th Intenational Symposium of Superalloys 2016

DOI: 10.1002/9781119075646.ch37 - , :

Creep properties of Ti-48Al-2Cr-2Nb produced by selective electron beam melting

3rd Conference on Powder Processing Consolidation and Metallurgy of Titanium, 2015 (Lüneburg, 31. August 2015 - 3. September 2015)

DOI: 10.4028/www.scientific.net/KEM.704.190 - , , , :

Numerical Investigations of Selective Electron Beam Melting on the Powder Scale

Fraunhofer Direct Digital Manufacturing Conference 2016 (Berlin, 16. März 2016 - 17. März 2016)

In: Proceedings of the Fraunhofer Direct Digital Manufacturing Conference 2016 2016 - , , , :

Tailoring the grain structure of IN718 during selective electron beam melting

2nd European Symposium on Superalloys and Their Applications, EUROSUPERALLOYS 2014 (Giens)

DOI: 10.1051/matecconf/20141408001 - , , , , :

Funktionsintegration durch die Kombination additiver Fertigungsprozesse mit der Blechumformung

2. Industriekolloquium des Sonderforschungsbereichs 814 - Additive Fertigung

In: Drummer, D. (Hrsg.): 2. Industriekolloquium des Sonderforschungsbereichs 814 - Additive Fertigung 2013 - , , , :

Observation and numerical simulation of melt pool dynamic and beam powder interaction during selective electron beam melting

23rd Annual International Solid Freeform Fabrication Symposium - An Additive Manufacturing Conference, SFF 2012 (Austin, TX)

URL: https://www.scopus.com/inward/record.uri?partnerID=HzOxMe3b&scp=84889688177&origin=inward - , , , :

Selective Electron Beam Melting: A new way to auxetic cellular structures

20th Annual International Solid Freeform Fabrication Symposium, SFF 2009 (Austin, TX)

URL: https://www.scopus.com/inward/record.uri?partnerID=HzOxMe3b&scp=84892631091&origin=inward - , , :

Auxetic Cellular Metals

MetFoam 2009 - 6th International Conference on Porous Metals and Metallic foams (Bratislava, 2. September 2009 - 4. September 2009)

In: MetFoam 2009 - Proceedings of the 6th International Conference on Porous Metals and Metallic Foams 2009 - , , :

Selective electron beam melting - A novel generative manufacturing technique for cellular titanium

5th International Conference on Porous Metals and Metallic Foams, MetFoam 2007 (Montreal, QC)

URL: https://www.scopus.com/inward/record.uri?partnerID=HzOxMe3b&scp=56549129261&origin=inward - , , :

Mechanically Adapted Cellular Titanium for Bone Substitution

International Symposium on Cellular Metals for Structural and Functional Applications 2008 (Dresden)

Abschlussarbeiten

- :

Electron beam-based additive manufacturing of Fe-Si soft magnetic materials (Dissertation, 2024) - :

Modeling and Simulation of Bulk Metallic Glass Crystallization During Laser Powder Bed Fusion (Dissertation, 2024)

DOI: 10.25593/open-fau-715 - :

Fundamental Investigation of Electron-Optical Process Monitoring in Electron Beam Powder Bed Fusion (Dissertation, 2023)

URL: https://nbn-resolving.org/urn:nbn:de:bvb:29-opus4-216113 - :

Grundlagen des selektiven Elektronenstrahlschmelzens von Reinkupfer (Dissertation, 2022) - :

Kornstrukturmodifikation beim Selektiven Elektronenstrahlschmelzen der Nickelbasis-Superlegierung IN718 (Dissertation, 2022) - :

Grundlegende Mechanismen bei der additiven Fertigung von technischen Einkristallen (Dissertation, 2022) - :

Laser-based additive manufacturing of bulk metallic glass-forming alloys: Processing, microstructure and properties (Dissertation, 2022) - :

Grundlagen des Elektronenstrahlschmelzens von Fe3Al basierten Eisenaluminiden (Dissertation, 2021) - :

Zellulare mechanische Metamaterialien: Design, Herstellung und Charakterisierung (Dissertation, 2021) - :

Modeling of Selective Laser Sintering of Viscoelastic Polymers (Dissertation, 2019) - :

Grundlagen des Selektiven Elektronenstrahlschmelzens von Titanaluminiden (Dissertation, 2018) - :

Selektives Elektronenstrahlschmelzen der einkristallinen Ni-Basis Superlegierung CMSX-4 (Dissertation, 2018) - :

Simulation von Verdampfungsphänomenen beim selektiven Elektronenstrahlshmelzen (Dissertation, 2017) - :

Grundlagenuntersuchungen zum selektiven Elektronenstrahlschmelzen von TiAl6V4 (Dissertation, 2016) - :

Additive Fertigung durch Selektives Elektronenstrahlschmelzen der Nickelbasis Superlegierung IN718: Prozessfenster, Mikrostruktur und mechanische Eigenschaften (Dissertation, 2016)

Projekte zu diesem Forschungsbereich

Track-AM: Echtzeituntersuchung des Elektronenstrahlschmelzens von Metallen

SFB/TRR 103 (B02): Additive Fertigung einkristalliner Superlegierungen

Ziel dieses Projekts ist es, die Möglichkeiten, die das selektive Elektronenstrahlschmelzen für die additive Herstellung von einkristallinen Superlegierungen eröffnet, zu eruieren. Insbesondere soll das Potenzial, das die prozessinhärente, rasche gerichtete Erstarrung hinsichtlich der Realisierung von ultra-feinen, homogenen Mikrostrukturen bietet, ausgeschöpft werden, um das Eigenschaftsspektrum der Superlegierungen weiter zu verbessern. Die Herausforderung besteht darin, den Aufbauprozess soweit theoretisch zu verstehen und dadurch gezielt führen zu können, dass ein einkristallines Gefüge entsteht.

Intelligentes Katalysatorträgerkonzept mit additiv gefertigten Strukturen aus einer Formgedächtnislegierung zur Optimierung des Wandwärmeübergangs in Rohrreaktoren

Zellulare Strukturen stellen aufgrund ihres sehr guten Wärmetransportverhaltens eine vielversprechende Alternative zu klassischen schüttungsgefüllten Festbettreaktoren dar. Eine wesentliche Herausforderung beim Einsatz von zellularen Strukturen als Katalysatorträger in Rohrreaktoren ist die häufig nicht ausreichende Wandanbindung und der damit verbundene schlechte Wärmeübergang zwischen der Struktur und der Wand. Insbesondere bei stark exo- oder endothermen Reaktionen führt dieser Wärmetransportwiderstand zu unerw…

SAPHIR: Simulationsmethoden zum additiven Prozessieren von Hochtemperaturlegierungen – Mikrostruktur, In-service-Eigenschaften und Reparatur

SFB 814 (T2): Numerische Modellierung von lokalen Materialeigenschaften und daraus abgeleiteten Prozessstrategien für die pulverbettbasierte additive Fertigung massiver metallischer Gläser (T2)

Ziel dieses Projekts ist es, basierend auf prädiktiven numerischen Simulationen die additive Herstellung von Bauteilen aus massiven metallischen Gläsern durch selektives Laserstrahlschmelzen zu ermöglichen. Es sollen geeignete Prozessstrategien erarbeitet werden, die den amorphen Materialzustand möglichst ohne Alterungseffekte sowohl im Volumen als auch für komplexe Geometrien gewährleisten. Dazu müssen mittels der numerischen Simulation neben der Berechnung des Temperaturfeldes und der Materialkonsolidierung während des Fertigungsprozesses auch Aussagen über das Erstarrungsverhalten, die Alterung und schließlich die Kristallisation möglich werden.

SFB 814 (B2): Prozessstrategien für das selektive Elektronenstrahlschmelzen (B2)

Ziel dieses Teilprojekts ist es, die Entwicklung von Prozessstrategien für das selektive Elektronenstrahlschmelzen zu automatisieren. Dafür soll die innovative elektronenoptische Bildgebung in den Prozessablauf integriert werden, um durch eine in situ Qualitätskontrolle in Kombination mit den Erkenntnissen der ersten beiden Förderperioden den Prozessablauf zu regeln. Abschließend soll ein selbstlernendes System vorliegen, das selbst für neue Legierungen durch eine Prozessdatenbankoptimierung eine zuverlässige Herstellung beliebiger Bauteile ermöglicht.

Tubulyze: Auslegungsgrundlagen einer tubulären, mittels additiver Methoden und Extrusion gefertigten Elektrolysezelle: Additive Fertigung positiver Elektrodengerüste, Oberflächenpräparation und Katalysatorbeschichtung

MANUELA: Additive Manufacturing using Metal Pilot Line

Modellierung und Simulation der Multi-Material-Verarbeitung metallischer Werkstoffe bei der strahlbasierten additiven Fertigung im Pulverbett

SFB 814 (B04): Mesoskopische Simulation des selektiven Strahlschmelzens (B4)

Die grundlegenden Mechanismen, die beim Pulverschmelzen und der Werkstoffverdichtung im selektiven Strahlschmelzprozess wesentlich sind, sind bisher wenig verstanden. Der Großteil der in der Literatur vorhandenen analytischen und numerischen Modelle beschreibt den Konsolidierungsprozess in einem homogenisierten Bild, d. h. einzelne Pulverpartikel werden nicht aufgelöst. Dieses Vorgehen gibt zwar Auskunft über Mittelwerte, kann aber den lokalen Einfluss des Pulvers nicht erfassen, wie z. B. die Pulvergrößenverteilung, den stochastischen Effekt der Pulverschüttung, die Benetzung des Pulvers durch die Schmelze und die Ausbildung des Schmelzbads. Der eigentliche selektive Schmelzprozess und die dabei wirkenden Mechanismen können nur mit Hilfe der numerischen Simulation auf mesoskopischer Skala, d. h. auf der Skala der Pulverpartikel, verstanden werden. Ziel dieses Projektes ist es, ein numerisches Werkzeug zur mesoskopischen Simulation des selektiven Strahlschmelzens zu schaffen und zur Entwicklung von innovativen Prozessstrategien zu nutzen. Die mesoskopische Skala gestattet die Vorhersage von Defekten, der Oberflächengüte und der Strukturgenauigkeit für verschiedene Werkstoffe als Funktion der Materialparameter (Pulverform, Schüttdichte, ...) und der Prozessparameter (Strahlform, Streckenenergie, Geschwindigkeit, ...).

In der ersten Phase wurde ein Programm zur 2D-Simulation des selektiven Elektronenstrahlschmelzens entwickelt und anhand experimenteller Ergebnisse validiert. Die Hauptaufgabe bestand in der Abbildung des gesamten Aufbauprozesses, da dieser von unterschiedlichen Zeitskalen (Vorheizen, Schmelzen, Auftrag der Pulverschicht) geprägt wird. Dabei wird, unter anderem, die komplexe Einkopplung des Strahles in das Pulver, Strahlungsverluste an der Oberfläche, Masse- und Energieverlust durch Verdampfung und die Deformation des Schmelzbads durch den Verdampfungsdruck berücksichtigt. Das Programm ist nun in der Lage, Aufbauprozesse unter Berücksichtigung unterschiedlicher Scanstrategien über viele Schichten zu simulieren. So konnten unterschiedliche Prozessstrategien, wie z. B. die Remelt-Strategie, die Refill-Strategie, untersucht werden. Die Verifikation der numerischen Resultate erfolgt in enger Zusammenarbeit mit TP B2.

In der zweiten Phase soll zum einen, um auch das Laserschmelzen von Polymeren simulieren zu können, das bisherige Modell auf Polymere übertragen und implementiert werden. Dazu muss die Absorption des Laserstrahls im teilweise transparenten stochastischen Pulverbett sowie das hochviskose, viskoelastische Materialverhalten beschrieben werden. Die Erarbeitung und Verifikation des Modells erfolgt in Zusammenarbeit mit Teilprojekt TP B3. In einem weiteren Schritt wird eine Methode zur 3D-Simulation der Kornstruktur beim selektiven Strahlschmelzen von Metallen implementiert, um die Textur der Werkstoffe als Funktion der Prozessstrategie vorhersagen zu können.

SFB 814 (B5): Additive und umformtechnische Fertigung hybrider Bauteile mit lokal angepassten Eigenschaften (B5)

Die Vision des Teilprojekts ist die Herstellung großflächiger Bauteile aus schwer umzuformenden metallischen Halbzeugen mit additiv gefertigten Funktionselementen. Im Rahmen des Teilprojekts sollen die hohe Produktivität umformtechnischer Fertigungsprozesse und die große Flexibilität additiver Herstellungsverfahren kombiniert werden. Die notwendigen wissenschaftlichen Grundlagen einer geeigneten Prozesskette bestehend aus den Schritten Umformen, additive Fertigung, Kalibrieren sollen im Kollektiv des SFB erarbeitet werden.

Advanced in-process monitoring and self-optimisation of Electron Beam additive manufacturing process

Entwicklung einer Nah-Infrarot (NIR) Heizvorrichtung zur Verringerung der Schichtbauzeiten im Electron Beam Melting Verfahren (EBM)

Elektronenoptische Bildgebung per in-situ Bauteilvermessung bei der pulverbettbasierten additiven Fertigung mit dem Elektronenstrahl

SEBM processing of NiAlCrMo near eutectic alloy

SEBM process development for UN3S for the fabrication of inlet guide vane (IGV) blades

Selektives Elektronenstrahlschmelzen von katalytisch aktiven Materialien auf Kupfer-Basis

Als Raney-Kupfer wird ein Katalysator bezeichnet der aus Kupferlegierungen hergestellt wird, die mindestens eine unedlere Spezies als Kupfer (z.B. Zink) enthalten. Nach einer schmelzmetallurgischen Herstellung mit hoher Abkühlgeschwindigkeit kann das unedlere Element durch einen Auslaugungsprozess entfernt werden. Zurück bleibt eine nanoporöse Kupferoberfläche.

Im Raney-Kupfer-Projekt soll eine solche katalytisch aktivierbare Kupferbasislegierung im Prozess des selektiven Elektronenstrahlschmelzens (SEBM) verarbeitet werden. Das Ziel ist es dabei die hohen realisierbaren Abkühlgeschwindigkeiten und die geometrische Freiheit des SEBM-Prozesses dazu zu verwenden periodische zellulare Katalysatorstrukturen zu fertigen. Diese Strukturen werden dann mittels einer nasschemischen Laugung in eine nanoporöse, katalytisch aktive Oberfläche überführt und für die Methanol-Synthese eingesetzt. Im Gegensatz zu den bisher gefertigten zellularen metallischen Trägerstrukturen bedarf es im Fall der Raney-Kupfer-Strukturen keiner zusätzlichen Tauchbeschichtung mit aktiven Spezies wie z.B. Palladium.

Erweiterung des Potenzials des selektiven Elektronenstrahlschmelzens durch eine verbesserte Elektronenstrahltechnologie

Ziel dieses Projektes ist es, die Einschränkungen der bisherigen Elektronenstrahlkanone und eingeschränkten Prozesskontrolle zu überwinden, um damit einen großen Entwicklungsschritt in dieser Technologie zu vollziehen. Dazu ist geplant, die Elektronenstrahlkanone einer bei WTM vorhandenen Arcam S12 (diese wird geopfert) durch eine erheblich leistungsfähigere Elektronenstrahlkanone zu ersetzen. Auf dem Markt sind Kanonen mit sehr viel höherer Leistung bei gleichbleibend guter Strahlqualität vorhanden, deren Strahlkalibrierung automatisch erfolgt und welche mit einem Rückstreuelektronendetektor ausgestattet sind, mit dem im Prozess nach dem Prinzip des Rasterelektronenmikroskops Bilder aufgenommen werden können.

Die gesamte Steuerung der Anlage musste hardwareseitig neu aufgebaut werden. Die so entstandene Anlage ist nun mit einer 6 kW Kanone mit Rückstreuelektronendetektor zur Prozessbeobachtung und einer automatischer Strahlkalibrierung ausgerüstet.

Untersuchungsprogramm der Metalllegierung STAL15SX

EXC15 EAM (E2): Cellular Metals, Auxetic Metals by Selective Electron Beam Melting

Metamaterialien sind künstlich hergestellte Strukturen, deren Eigenschaften von denen in der Natur üblichen abweichen. Durch eine maßgeschneiderte Architektur von zellularen Metallen werden mittels SEBM Metamaterialien hergestellt. Dabei werden zum einen auxetische Werkstoffe erforscht, die sich durch eine negative Querkontraktionszahl auszeichnen. Zum anderen werden basierend auf grundlegenden Mechanismen, die numerisch identifiziert werden, Zellstrukturen entworfen und realisiert, die komplette ph…

Verdampfungsphänomene beim selektiven Elektronenstrahlschmelzen und deren Einfluss auf die Materialkonsolidierung

Die additive Fertigung von Bauteilen gehört zu den Schlüsseltechnologien der Zukunft. Das selektive, pulverbasierte Elektronenstrahlschmelzen (SEBM) eröffnet die Möglichkeit, Hochleistungswerkstoffe mit sehr hohen Schmelztemperaturen zu komplexen Bauteilen zu verarbeiten. Allerdings ist der hochdynamische, sehr komplexe additive Aufbauprozess, bei dem Materialfehler, Veränderungen der Legierungszusammensetzung und auch Prozessinstabilitäten auftreten, kaum verstanden. Ziel dieses Projektes ist es, die grundlegenden Mechanismen beim SEBM zu verstehen, vorherzusagen und damit die resultierende Materialqualität gezielt beeinflussen zu können. Um dieses Ziel zu erreichen, soll das SEBM auf mesoskopischer Ebene, d.h. auf der Größenskala der Pulverpartikel, mit Hilfe einer Lattice Boltzmann Methode unter Berücksichtigung von Verdampfungsphänomenen numerisch simuliert werden. Die Materialverdampfung führt zu einem Masseverlust, beeinflusst die Schmelzbaddynamik und verändert die Legierungszusammensetzung. Die mesoskopische Skala macht Phänomene, die auf der komplexen Wechselwirkung zwischen Strahl, Pulver und Schmelze beruhen, zugänglich. Die numerischen Resultate sollen durch begleitende experimentelle Untersuchungen an einer Beispiellegierung verifiziert werden.

EXC15 EAM: jLAMS

Eine zielgerichtete Materialentwicklung kann nur auf einem tiefgreifenden Verständnis der prozessinhärenten Vorgänge und Mechanismen beruhen. Ziel ist es, den Prozess der Additiven Fertigung und die dabei ablaufende Materialkonsolidierung unter realistischen Bedingungen, d.h. unter in situ Bedingungen, zu beobachten. Dazu gehören insbesondere die Nukleation und das Wachstum von Ausscheidungen. Die Beobachtung dieser Phänomene stellt aufgrund ihrer hohen zeitlichen Dynamik eine große Herausforderung dar. Es sollen neue experimentelle Umgebungen genutzt werden, die die Beobachtung der Entstehung der Mikrostruktur eines Werkstoffes unter Bedingungen, wie sie bei der additiven Fertigung vorliegen, erlauben. Zugang zu dieser Beschleuniger basierten experimentellen Umgebung erlaubt der Kompetenzanker DESY-FAU-HZG, ein Verbund von FAU mit den Helmholtz-Zentren DESY und HZG.

AMAZE: Additive Manufacturing Aiming Towards Zero Waste & Efficient Production of High-Tech Metal Products

The overarching goal of AMAZE is to rapidly produce large defect-free additively-manufactured (AM) metallic components up to 2 metres in size, ideally with close to zero waste, for use in the following high-tech sectors namely: aeronautics, space, automotive, nuclear fusion and tooling.

Four pilot-scale industrial AM factories will be established and enhanced, thereby giving EU manufacturers and end-users a world-dominant position with respect to AM production of high-value metallic parts, by 2016. A further aim is to achieve 50% cost reduction for finished parts, compared to traditional processing.

The project will design, demonstrate and deliver a modular streamlined work-flow at factory level, offering maximum processing flexibility during AM, a major reduction in non-added-value delays, as well as a 50% reduction in shop-floor space compared with conventional factories.

AMAZE will dramatically increase the commercial use of adaptronics, in-situ sensing, process feedback, novel post-processing and clean-rooms in AM, so that (i) overall quality levels are improved, (ii) dimensional accuracy is increased by 25% (iii) build rates are increased by a factor of 10, and (iv) industrial scrap rates are slashed to <5%. Scientifically, the critical links between alloy composition, powder/wire production, additive processing, microstructural evolution, defect formation and the final properties of metallic AM parts will be examined and understood. This knowledge will be used to validate multi-level process models that can predict AM processes, part quality and performance. In order to turn additive manufacturing into a mainstream industrial process, a sharp focus will also be drawn on pre-normative work, standardisation and certification, in collaboration with ISO, ASTM and ECSS. The team comprises 31 partners: 21 from industry, 8 from academia and 2 from intergovernmental agencies. This represent the largest and most ambitious team ever assembled on this topic.

FastEBM: High Productivity Electron Beam Melting Additive Manufacturing Development for the Part Production Systems Market

Electron beam melting additive manufacturing is used to produce successive layers of a part in a powder bed and offers the ability to produce components closest to their final dimensions, with good surface finish. At this time the process is faster than any other technique of comparable quality, however the parts are not produced at sufficient rate to make them economically viable for any but very high value specific applications. One key output of the project will be the knowledge surrounding the use of the high powder electron beam gun, including the process control, and modeled and validated understanding of beam-powder bed interaction. The target objectives is the transfer of the 2D model to a 3D model and its parallel implementation. The outcome of the simulation will be compared with real experimental data and therefore the model parameters are adjusted in such a way that the resulting numerical melt pool sizes correspond to the experimental ones.

SIMCHAIN: Development of physically based simulation chain for microstructure evolution and resulting mechanical properties focused on additive manufacturing processes

Enhacement of the SEBM-process of pure copper in order to fabricate fine knob structures with high surface quality true to size

Verarbeitung und Einstellung der Mikrostruktur von y-TiAl durch Selektives Elektronenstrahlschmelzen

Titanaluminde haben durch das Ersetzen deutlich schwererer Nickelbasislegierungen großes Potential für Kraftstoffeinsparungen in zukünftige Generationen von Flugzeug- und Kraftwerksturbinen. Die Verarbeitung dieser Materialien gestaltet sich allerdings äußerst schwierig, da die Materialeigenschaften stark von der Mikrostruktur und chemischen Homogenität des Endproduktes abhängen. Im vorliegenden Vorhaben soll ein Rapid Manufacturing Prozess, das selektive Elektronenstrahlschmelzen, zur Verarbeitung der Titanaluminde verwendet werden. Durch den schichtweisen Aufbau können in diesem Verfahren beliebig komplexe Geometrien aufgebaut werden, wobei zu jedem Zeitpunkt nur eine sehr kleine Menge an Material im schmelzflüssigen Zustand ist. Die kleinen Aufschmelzvolumina führen zu hohen, von der Bauteilgeometrie unabhängigen, Abkühlraten, welche zu feinen Gefügen und einer hohen chemischen Homogenität führen, beides Voraussetzungen für gute mechanische Eigenschaften. Der Fokus unserer Arbeit liegt darin, ein grundlegendes Verständnis für die Korrelation zwischen Prozessparametern, Mikrostrukturen und Eigenschaften zu erarbeiten. Ziel ist es, die Mikrostruktur der Bauteile durch die Variation der Prozessparameter zu steuern, um damit Mikrostrukturen und Eigenschaften zu erzeugen, die anders nicht realisierbar sind.

Arbeitsgebiet Entwicklung von Prozessstrategien

Der Elektronenstrahl bietet aufgrund der Möglichkeit zur trägheitsfreien Ablenkung mit sehr hoher Geschwindigkeit das Potential für neuartige Prozessstrategien beim selektiven Strahlschmelzen.

Mit Hilfe verschiedener Methoden der in-situ Prozessüberwachung (Wärmebild- und Hochgeschwindigkeitskamera) wird ein erhöhtes Prozessverständnis erarbeitet. Insbesondere das Potential der Quasi-Multibeam-Strategie, die der Elektronenstrahl aufgrund seiner trägheitsfreien Ablenkbarkeit erlaubt, wird genutzt, um das Gefüge und die Textur des Werkstoffs durch eine gezielte Beeinflussung der Erstarrungsbedingungen lokal einzustellen. Darüber hinaus werden die Mechanismen der strahlbedingten Materialverfrachtung untersucht mit dem Ziel, bisher nicht erzeugbare Hohlstrukturen im Bauteil zu realisieren.

Ein weiterer Schwerpunkt ist die additive Fertigung von einkristallinen Bauteilen aus Ni-Basis-Superlegierungen. Dabei soll das Potenzial, das die prozessinhärente, rasche gerichtete Erstarrung bietet, hinsichtlich der Realisierung von ultra-feinen, homogenen Mikrostrukturen ausgeschöpft werden, um das Eigenschaftsspektrum der Superlegierungen weiter zu verbessern. Die Herausforderung besteht darin, den Aufbauprozess soweit theoretisch zu verstehen und dadurch gezielt führen zu können, so dass ein einkristallines Gefüge entsteht.

Die Arbeiten zur Entwicklung von Prozessstrategien sind eingebettet in die DFG-Sonderforschungsbereiche 814 (http://www.sfb814.forschung.uni-erlangen.de/) und Transregio 103 (http://www.sfb-transregio103.de/).

Arbeitsgebiet Entwicklung von SEBM Legierungen

Es wird das Potenzial des SEBM für die Verarbeitung von technischen Legierungen auf Basis von FeAl, Ni und Cu sowie von metallischen Gläsern eruiert.

Bei den Eisenaluminiden steht dabei vor allen Dingen der Einfluss von Zusatzelementen, wie z.B. Bor und Titan, auf die Verarbeitbarkeit, die Mikrostruktur und die resultierenden Eigenschaften im Vordergrund.

Bei den Kupferwerkstoffen liegt der Schwerpunkt auf Reinkupfer und den Einfluss von Minorelementen wie Sauerstoff oder Phosphor auf die resultierenden Eigenschaften, insbesondere die erreichbare Wärmeleitfähigkeit.

Arbeitsgebiet Erweiterung des Potenzials von SEBM durch verbesserte Elektronenstrahltechnologie

Um die Einschränkungen der Elektronenstrahlkanonen kommerziell erhältlicher Anlagen und die damit beschränkte Prozesskontrolle zu überwinden, wurde die Elektronenstrahlkanone einer bei WTM vorhandenen Arcam S12 durch eine erheblich leistungsfähigere Elektronenstrahlkanone zu ersetzt und die gesamte Steuerung der Anlage hardwareseitig neu aufgebaut. Die so entstandene Anlage ist nun mit einer 6 kW Kanone bestückt sowie mit einem Rückstreuelektronendetektor zur Prozessbeobachtung und einer automatischer Strahlkalibrierung.

Arbeitsgebiet Strukturierte Reaktoren aus katalytisch aktiven Materialien

Es werden die materialwissenschaftlichen und reaktionstechnischen Grundlagen zur simultanen Erzeugung von Trägermaterial und katalytischer Funktion strukturierter Reaktoren aus Raney-Cu mittels SEBM erforscht. Der aktive Katalysator soll dabei aus der SEBM-gefertigten Struktur durch Auslaugung erzeugt werden, so dass geometrische Restriktionen der aufwändigen Beschichtungsverfahren zur katalytischen Funktionalisierung wegfallen. Durch die direkte Erzeugung des katalytisch aktiven Materials auf der sehr gut wärmeleitenden Trägerstruktur soll sowohl die katalytische Beladung des Reaktors maximiert als auch der thermische Haushalt des Reaktors optimiert werden. Anhand einer Beispielreaktion, der Methanolsynthese, soll das Potenzial strukturierter Reaktoren aus katalytisch aktivem Material demonstriert werden.

Arbeitsgebiet Kombinatorische Legierungsentwicklung

Kombinatorische Methoden sind in der Materialforschung Hochleistungsmethoden für die Erstellung großer sogenannter Materialbibliotheken mit z.B. kontinuierlichen Zusammensetzungsvariationen, die systematisch hinsichtlich verschiedener Eigenschaften untersucht werden können. Hierzu befindet sich der Lehrstuhl WTM aktuell im Aufbau einer Anlage der Firma InssTek zum direkten Laserauftragsschweißen aus vier Pulverbehältern in Inertgasatmosphäre. Neben Materialbibliotheken werden sich auch Multi-Material-Bauteile und gradierte Bauteile realisieren lassen.

Arbeitsgebiet Röntgen- und Neutronenmethoden zur Werkstoffanalytik von AM-Legierungen

Eine zielgerichtete Materialentwicklung kann nur auf einem tiefgreifenden Verständnis der prozessinhärenten Vorgänge und Mechanismen beruhen. Ziel ist es, den Prozess der Additiven Fertigung und die dabei ablaufende Materialkonsolidierung unter realistischen Bedingungen, d.h. unter in situ Bedingungen, zu beobachten. Dazu gehören insbesondere die Nukleation und das Wachstum von Ausscheidungen. Die Beobachtung dieser Phänomene stellt aufgrund ihrer hohen zeitlichen Dynamik eine große Herausforderung dar. Es sollen neue experimentelle Umgebungen genutzt werden, die die Beobachtung der Entstehung der Mikrostruktur eines Werkstoffes unter Bedingungen, wie sie bei der additiven Fertigung vorliegen, erlauben. Zugang zu dieser Beschleuniger basierten experimentellen Umgebung erlaubt der Kompetenzanker DESY-FAU-HZG, ein Verbund von FAU mit den Helmholtz-Zentren DESY und HZG.

Arbeitsgebiet SEBM von speziellen Legierungen

Es wird das Potential schwierig zu verarbeitender Legierungssysteme für die Prozessierung mittels SEBM eruiert. Dazu gehören z.B. eigentlich nicht schweißbare Nickelbasislegierungen oder spezielle Kupferlegierungen. Es bestehen aber auch Erfahrungen in der Verarbeitung von Titanlegierungen, insbesondere für medizinische Anwendungen, Titanaluminiden und Stählen.

Development of bridge plugs in the framework of sealing of deep investigation boreholes in the context of a Geologica Disposal Facility

SFB 814 (C5): Mesoskopische Modellierung und Simulation der Eigenschaften additiv gefertigter metallischer Bauteile

Ziel dieses Teilprojekts ist es, aufbauend auf den bisherigen Erkenntnissen der Teilprojekte B4 und C5 den Einfluss der Bauteilränder auf die resultierende Material/Bauteil-Mesostruktur für pulver- und strahlbasierte additive Fertigungsverfahren von Metallen zu berücksichtigen und die daraus folgenden meso- und makroskopischen mechanischen Eigenschaften modellbasiert zu bestimmen. Das mechanische Verhalten dieser Mesostrukturen und der Einfluss deren unvermeidbarer fertigungsbasierter geometrischer Unsicherheiten soll insbesondere für zellulare Gitterstrukturen numerisch modelliert, verifiziert, quantifiziert und validiert werden.