Numerische Simulation

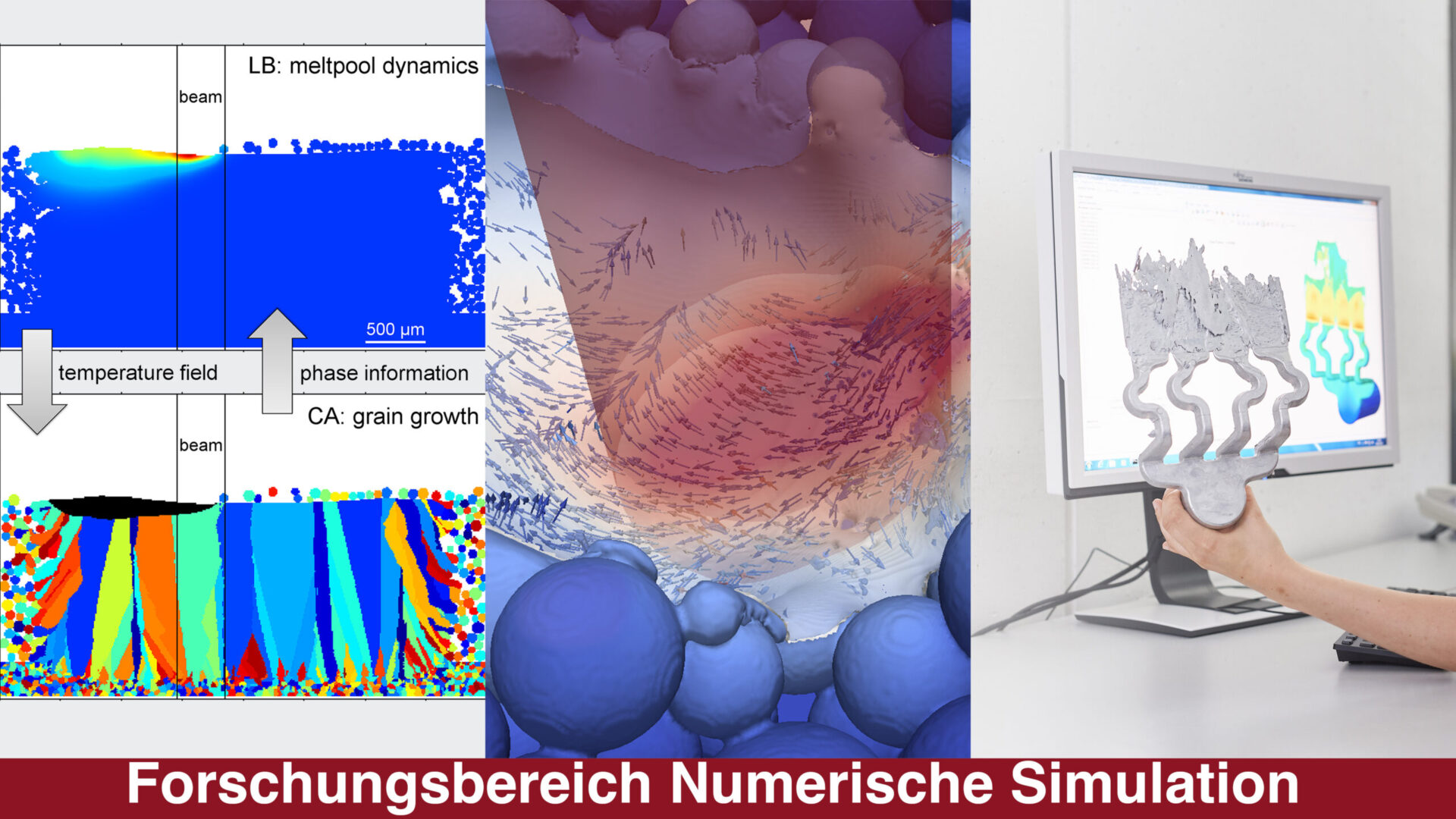

In der Arbeitsgruppe Numerische Simulation werden neue Softwarelösungen entwickelt:

- Prozesssimulation der strahlbasierten additiven Fertigung im Pulverbett

- Multikriteriellen Optimierung für die Legierungsentwicklung

- Prozesssimulation der Schaumbildung

Beiträge in Fachzeitschriften

- , , , :

Effect of scanning strategies on grain structure and texture of additively manufactured lattice struts: A numerical exploration

In: Advanced Engineering Materials (2024)

ISSN: 1438-1656

DOI: 10.1002/adem.202400661 - , , :

Graph-based spot melting sequence for electron beam powder bed fusion

In: Additive Manufacturing 91 (2024), Art.Nr.: 104321

ISSN: 2214-7810

DOI: 10.1016/j.addma.2024.104321 - , , , , :

Extracting powder bed features via electron optical images during electron beam powder bed fusion

In: Additive Manufacturing Letters 10 (2024), Art.Nr.: 100220

ISSN: 2772-3690

DOI: 10.1016/j.addlet.2024.100220 - , , :

Multiple interaction electron beam powder bed fusion for controlling melt pool dynamics and improving surface quality

In: Additive Manufacturing 90 (2024), Art.Nr.: 104316

ISSN: 2214-7810

DOI: 10.1016/j.addma.2024.104316 - , , , :

A new approach of preheating and powder sintering in electron beam powder bed fusion

In: International Journal of Advanced Manufacturing Technology (2024)

ISSN: 0268-3768

DOI: 10.1007/s00170-024-13966-1 - , , , :

A CALPHAD-Informed Enthalpy Method for Multicomponent Alloy Systems with Phase Transitions

In: Modelling 5 (2024), S. 367-391

ISSN: 2673-3951

DOI: 10.3390/modelling5010020 - , , :

Comprehensive numerical investigation of laser powder bed fusion process conditions for bulk metallic glasses

In: Additive Manufacturing 81 (2024), Art.Nr.: 104026

ISSN: 2214-7810

DOI: 10.1016/j.addma.2024.104026 - , , , :

Numerical Microstructure Prediction for Lattice Structures Manufactured by Electron Beam Powder Bed Fusion

In: Crystals 14 (2024), Art.Nr.: 149

ISSN: 2073-4352

DOI: 10.3390/cryst14020149 - , , , , , , :

Design and Characterization of a Novel NiAl–(Cr,Mo) Eutectic Alloy

In: Advanced Engineering Materials (2024)

ISSN: 1438-1656

DOI: 10.1002/adem.202302079 - , , :

A Scan Strategy Based Compensation of Cumulative Heating Effects in Electron Beam Powder Bed Fusion

In: Progress in Additive Manufacturing (2024)

ISSN: 2363-9512

DOI: 10.1007/s40964-024-00807-6 - , , :

Correction to: A Scan Strategy Based Compensation of Cumulative Heating Effects in Electron Beam Powder Bed Fusion (Progress in Additive Manufacturing, (2024), 10.1007/s40964-024-00807-6)

In: Progress in Additive Manufacturing (2024)

ISSN: 2363-9512

DOI: 10.1007/s40964-024-00841-4 - , , :

A thermo-mechanical model for hot cracking susceptibility in electron beam powder bed fusion of Ni-base superalloys

In: Materials & Design 237 (2024), Art.Nr.: 112528

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2023.112528 - , , :

Progress in electron beam additive manufacturing

In: Progress in Additive Manufacturing (2024)

ISSN: 2363-9512

DOI: 10.1007/s40964-024-00679-w - , , , , , , , :

Experimental Validation of Property Models and Databases for Computational Superalloy Design

In: Advanced Engineering Materials (2024)

ISSN: 1438-1656

DOI: 10.1002/adem.202401051 - , , :

A Thermo-Mechanical Model for Hot Cracking Susceptibility in Electron Beam Powder Bed Fusion of Ni-Base Superalloys

In: Materials & Design 237 (2023), S. 112528

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2023.112528 - , , :

Volume of fluid based modeling of thermocapillary flow applied to a free surface lattice Boltzmann method

In: Journal of Computational Physics 492 (2023), Art.Nr.: 112441

ISSN: 0021-9991

DOI: 10.1016/j.jcp.2023.112441 - , , :

A return time compensation scheme for complex geometries in electron beam powder bed fusion

In: Additive Manufacturing 76 (2023), S. 103767

ISSN: 2214-7810

DOI: 10.1016/j.addma.2023.103767 - , , , , , , :

Revealing bulk metallic glass crystallization kinetics during laser powder bed fusion by a combination of experimental and numerical methods

In: Journal of Non-Crystalline Solids 619 (2023), Art.Nr.: 122532

ISSN: 0022-3093

DOI: 10.1016/j.jnoncrysol.2023.122532 - , , , :

High-Throughput Numerical Investigation of Process Parameter-Melt Pool Relationships in Electron Beam Powder Bed Fusion

In: Modelling 4 (2023), S. 336-350

ISSN: 2673-3951

DOI: 10.3390/modelling4030019 - , , , , :

Alternative Approach to Modeling of Nucleation and Remelting in Powder Bed Fusion Additive Manufacturing

In: Advanced Engineering Materials (2023)

ISSN: 1438-1656

DOI: 10.1002/adem.202201682 - , , , :

A Ray Tracing Model for Electron Optical Imaging in Electron Beam Powder Bed Fusion

In: Journal of Manufacturing and Materials Processing 7 (2023), Art.Nr.: 87

ISSN: 2504-4494

DOI: 10.3390/jmmp7030087 - , , , , , , , , , :

Evaluation of Additively-Manufactured Internal Geometrical Features Using X-ray-Computed Tomography

In: Journal of Manufacturing and Materials Processing (2023)

ISSN: 2504-4494

DOI: 10.3390/jmmp7030095 - , , , , , , , , , , :

Geometrical Influence on Material Properties for Ti6Al4V Parts in Powder Bed Fusion

In: Journal of Manufacturing and Materials Processing 7 (2023), S. 82

ISSN: 2504-4494

DOI: 10.3390/jmmp7030082 - , , , , , , , , , , :

Additive manufacturing of cellular structures: Multiscale simulation and optimization

In: Journal of Manufacturing Processes 95 (2023), S. 275-290

ISSN: 1526-6125

DOI: 10.1016/j.jmapro.2023.03.071 - , , , , :

Phase-Field Study of the History-Effect of Remelted Microstructures on Nucleation During Additive Manufacturing of Ni-Based Superalloys

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science (2023)

ISSN: 1073-5623

DOI: 10.1007/s11661-023-07004-0 - , , , :

Surface topographies from electron optical images in electron beam powder bed fusion for process monitoring and control

In: Additive Manufacturing 60 (2022), Art.Nr.: 103172

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.103172 - , , , , , , , , , :

Numerical Design of CoNi-Base Superalloys With Improved Casting Structure

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science (2022)

ISSN: 1073-5623

DOI: 10.1007/s11661-022-06870-4 - , , :

Predictive simulation of bulk metallic glass crystallization during laser powder bed fusion

In: Additive Manufacturing 59 (2022), Art.Nr.: 103121

ISSN: 2214-7810

DOI: 10.1016/j.addma.2022.103121 - , , , :

Basic Mechanism of Surface Topography Evolution in Electron Beam Based Additive Manufacturing

In: Materials 15 (2022), Art.Nr.: 4754

ISSN: 1996-1944

DOI: 10.3390/ma15144754 - , , , , , , , :

Evolution of an industrial-grade Zr-based bulk metallic glass during multiple laser beam melting

In: Journal of Non-Crystalline Solids 589 (2022), Art.Nr.: 121649

ISSN: 0022-3093

DOI: 10.1016/j.jnoncrysol.2022.121649 - , , , , , , , , :

How electron beam melting tailors the Al-sensitive microstructure and mechanical response of a novel process-adapted γ-TiAl based alloy

In: Materials & Design 212 (2021), Art.Nr.: 110187

ISSN: 0264-1275

DOI: 10.1016/j.matdes.2021.110187 - , , , :

A multivariate meltpool stability criterion for fabrication of complex geometries in electron beam powder bed fusion

In: Additive Manufacturing 45 (2021), Art.Nr.: 102051

ISSN: 2214-7810

DOI: 10.1016/j.addma.2021.102051 - , , , , :

New grain formation mechanisms during powder bed fusion

In: Materials 14 (2021), Art.Nr.: 3324

ISSN: 1996-1944

DOI: 10.3390/ma14123324 - , , , , , :

A Novel Approach to Predict the Process-Induced Mechanical Behavior of Additively Manufactured Materials

In: Journal of Materials Engineering and Performance (2021)

ISSN: 1059-9495

DOI: 10.1007/s11665-021-05725-0 - , , , , , :

Isothermal crystallization kinetics of an industrial-grade Zr-based bulk metallic glass

In: Journal of Non-Crystalline Solids 573 (2021), Art.Nr.: 121145

ISSN: 0022-3093

DOI: 10.1016/j.jnoncrysol.2021.121145 - , , , :

Modeling laser beam absorption of metal alloys at high temperatures for selective laser melting

In: Advanced Engineering Materials 23 (2021), Art.Nr.: 2100137

ISSN: 1438-1656

DOI: 10.1002/adem.202100137 - , , , :

Multi-material model for the simulation of powder bed fusion additive manufacturing

In: Computational Materials Science 194 (2021)

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2021.110415 - , , , , :

A versatile cryo-transfer system, connecting cryogenic focused ion beam sample preparation to atom probe microscopy

In: PLoS ONE 16 (2021), Art.Nr.: e0245555

ISSN: 1932-6203

DOI: 10.1371/journal.pone.0245555 - , , , :

Numerical Alloy Development for Additive Manufacturing towards Reduced Cracking Susceptibility

In: Crystals 11 (2021)

ISSN: 2073-4352

DOI: 10.3390/cryst11080902 - , , , , :

New grain formation by constitutional undercooling due to remelting of segregated microstructures during powder bed fusion

In: Materials 13 (2020), S. 1-14

ISSN: 1996-1944

DOI: 10.3390/ma13235517 - , , :

Modeling and Simulation of Microstructure Evolution for Additive Manufacturing of Metals: A Critical Review

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science (2020)

ISSN: 1073-5623

DOI: 10.1007/s11661-020-05946-3 - , , , , , , :

MultOpt++: a fast regression-based model for the constraint violation fraction due to composition uncertainties

In: Modelling and Simulation in Materials Science and Engineering 27 (2019)

ISSN: 0965-0393

DOI: 10.1088/1361-651X/aaf01e - , , , , , , , :

MultOpt++: a fast regression-based model for the development of compositions with high robustness against scatter of element concentrations

In: Modelling and Simulation in Materials Science and Engineering 27 (2019)

ISSN: 0965-0393

DOI: 10.1088/1361-651X/aaf0b8 - , , , , , :

Numerical microstructure prediction by a coupled finite element cellular automaton model for selective electron beam melting

In: Computational Materials Science 162 (2019), S. 148-155

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2019.03.004 - , , , :

SAMPLE: A Software Suite to Predict Consolidation and Microstructure for Powder Bed Fusion Additive Manufacturing

In: Advanced Engineering Materials (2019), Art.Nr.: 1901270

ISSN: 1438-1656

DOI: 10.1002/adem.201901270 - , , , , , , , , , , , , , , , , :

Development of Single-Crystal Ni-Base Superalloys Based on Multi-criteria Numerical Optimization and Efficient Use of Refractory Elements

In: Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science 49A (2018), S. 4134-4145

ISSN: 1073-5623

DOI: 10.1007/s11661-018-4759-0 - , , , , , :

Modeling of Laser Beam Absorption in a Polymer Powder Bed

In: Polymers 10 (2018)

ISSN: 2073-4360

DOI: 10.3390/polym10070784 - , :

Powder layer deposition algorithm for additive manufacturing simulations

In: Powder Technology 330 (2018), S. 125-136

ISSN: 0032-5910

DOI: 10.1016/j.powtec.2018.02.026 - , , :

Predictive simulation of process windows for powder bed fusion additive manufacturing: Influence of the powder size distribution

In: Computers & Mathematics with Applications (2018)

ISSN: 0898-1221

DOI: 10.1016/j.camwa.2018.06.029 - , , , :

Comparison of passive scalar transport models coupled with the Lattice Boltzmann method

In: Computers & Mathematics with Applications (2018)

ISSN: 0898-1221

DOI: 10.1016/j.camwa.2018.01.017 - , , , :

3D multi-layer grain structure simulation of powder bed fusion additive manufacturing

In: Acta Materialia 152 (2018), S. 119-126

ISSN: 1359-6454

DOI: 10.1016/j.actamat.2018.04.030 - , , , , :

Predictive Simulation of Process Windows for Powder Bed Fusion Additive Manufacturing: Influence of the Powder Bulk Density

In: Materials 10 (2017)

ISSN: 1996-1944

DOI: 10.3390/ma10101117 - , , , , , :

Macroscopic simulation and experimental measurement of melt pool characteristics in selective electron beam melting of Ti-6Al-4V

In: International Journal of Advanced Manufacturing Technology (2017)

ISSN: 0268-3768

DOI: 10.1007/s00170-016-8819-6

URL: http://link.springer.com/article/10.1007/s00170-016-8819-6 - , , :

Simulation of grain structure evolution during powder bed based additive manufacturing

In: Additive Manufacturing 13 (2017), S. 124-134

ISSN: 2214-7810

DOI: 10.1016/j.addma.2016.10.007 - , , , :

Numerical simulation of multi-component evaporation during selective electron beam melting of TiAl

In: Journal of Materials Processing Technology 247 (2017), S. 280-288

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2017.04.016 - , , , :

Additive manufacturing using selective electron beam melting

In: Welding and Cutting (2017), S. 177-184

ISSN: 1612-3433 - , , , :

Additive Fertigung durch selektives Elektronenstrahlschmelzen

In: Schweissen und Schneiden (2017), S. 30-39

ISSN: 0036-7184 - , , :

A multi-component evaporation model for beam melting processes

In: Modelling and Simulation in Materials Science and Engineering 25 (2017), Art.Nr.: 025003

ISSN: 1361-651X

DOI: 10.1088/1361-651X/aa5289 - , , :

A coupled Cellular Automaton–Lattice Boltzmann model for grain structure simulation during additive manufacturing

In: Computational Materials Science 124 (2016), S. 37-48

ISSN: 0927-0256

DOI: 10.1016/j.commatsci.2016.07.005 - , :

Multiscale Modeling of Powder Bed-Based Additive Manufacturing

In: Annual Review of Materials Research 46 (2016), S. 93-123

ISSN: 1531-7331

DOI: 10.1146/annurev-matsci-070115-032158 - , :

Lattice Boltzmann method for Oldroyd-B fluids

In: Computers & Fluids 124 (2016), S. 190-196

ISSN: 0045-7930

DOI: 10.1016/j.compfluid.2015.08.004 - , , , :

Numerical investigations on hatching process strategies for powder-bed-based additive manufacturing using an electron beam

In: International Journal of Advanced Manufacturing Technology 78 (2015), S. 239-247

ISSN: 0268-3768

DOI: 10.1007/s00170-014-6594-9

URL: http://link.springer.com/article/10.1007/s00170-014-6594-9 - , :

Free surface Neumann boundary condition for the advection-diffusion lattice Boltzmann method

In: Journal of Computational Physics 301 (2015), S. 230-246

ISSN: 0021-9991

DOI: 10.1016/j.jcp.2015.08.033 - , , :

Evaporation model for beam based additive manufacturing using free surface lattice Boltzmann methods

In: Journal of Physics D: Applied Physics 47 (2014), Art.Nr.: 275303

ISSN: 0022-3727

DOI: 10.1088/0022-3727/47/27/275303 - , , :

Modelling of electron beam absorption in complex geometries

In: Journal of Physics D-Applied Physics 47 (2014), Art.Nr.: 065307

ISSN: 0022-3727

DOI: 10.1088/0022-3727/47/6/065307 - , , , , :

Validation Experiments for LBM Simulations of Electron Beam Melting

In: International Journal of Modern Physics C (2014), S. 1-9

ISSN: 0129-1831

DOI: 10.1142/S0129183114410095

URL: http://arxiv.org/pdf/1402.2440.pdf - , , :

Defect generation and propagation mechanism during additive manufacturing by selective beam melting

In: Journal of Materials Processing Technology 214 (2014), S. 2522-2528

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2014.05.002 - , , , , :

Simulating fast electron beam melting with a parallel thermal free surface lattice Boltzmann method

In: Computers & Mathematics with Applications 67 (2014), S. 318-330

ISSN: 0898-1221

DOI: 10.1016/j.camwa.2013.10.001

URL: http://www.sciencedirect.com/science/article/pii/S0898122113005944 - , , , , :

Electron beam absorption algorithms for electron beam melting processes simulated by a three-dimensional thermal free surface lattice Boltzmann method in a distributed and parallel environment

In: Procedia Computer Science 18 (2013), S. 2127-2136

ISSN: 1877-0509

DOI: 10.1016/j.procs.2013.05.383

URL: http://www.sciencedirect.com/science/article/pii/S1877050913005267 - , , :

Fundamental consolidation mechanisms during selective beam melting of powders

In: Modelling and Simulation in Materials Science and Engineering 21 (2013), Art.Nr.: 085011

ISSN: 0965-0393

DOI: 10.1088/0965-0393/21/8/085011 - , , , , , , :

Periodic open-cell foams: Pressure drop measurements and modeling of an ideal tetrakaidecahedra packing

In: Chemical Engineering Science 66 (2011), S. 2758-2763

ISSN: 0009-2509

DOI: 10.1016/j.ces.2011.03.031 - , , :

Mesoscopic simulation of selective beam melting processes

In: Journal of Materials Processing Technology 211 (2011), S. 978-987

ISSN: 0924-0136

DOI: 10.1016/j.jmatprotec.2010.12.016 - , :

Lattice Boltzmann model for thermal free surface flows with liquid-solid phase transition

In: International Journal of Heat and Fluid Flow 32 (2011), S. 156-163

ISSN: 0142-727X

DOI: 10.1016/j.ijheatfluidflow.2010.09.006 - , :

Lattice Boltzmann method for dynamic wetting problems

In: Journal of Colloid and Interface Science 335 (2009), S. 84-93

ISSN: 0021-9797

DOI: 10.1016/j.jcis.2009.02.055 - , , , , :

Optimization and Stabilization of LBM Free Surface FlowSimulations using Adaptive Parameterization

In: Computers & Fluids 35 (2006), S. 934-939

ISSN: 0045-7930

URL: http://www.sciencedirect.com/science/article/pii/S004579300500157X/pdfft?md5=59701b54104d0daae6791fd1b2140ffa&pid=1-s2.0-S004579300500157X-main.pdf - , , , , :

Lattice Boltzmann Model for Free Surface Flow for Modeling Foaming

In: Journal of Statistical Physics 121 (2005), S. 179-196

ISSN: 0022-4715

DOI: 10.1007/s10955-005-8879-8

URL: http://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.321.499&rep=rep1&type=pdf - , , :

Modeling of metal foaming with lattice Boltzmann automata

In: Advanced Engineering Materials 4 (2002), S. 765-769

ISSN: 1438-1656

DOI: 10.1002/1527-2648(20021014)4:103.0.CO;2-M

Beiträge in Sammelwerken

- , , , , :

Parallel Lattice Boltzmann Methods for CFD Applications

In: Numerical Solution of Partial Differential Equations on Parallel Computers, New York: Springer, 2005, S. 439-465 (Lecture Notes in Computational Science and Engineering, Bd.51)

ISBN: 3-540-29076-1

URL: https://www10.informatik.uni-erlangen.de/Publications/Papers/2005/LBMCFD_LNCSE51.pdf - , :

The Physics of Foaming: Structure Formation and Stability

In: B. Kriszt, H. P. Degischer (Hrsg.): Handbook of Cellular Metals, München: Wiley-VCH, 2002, S. 33-43

ISBN: 3-527-30339-1

Beiträge bei Tagungen

- , , , , , , :

Accelerating Alloy Development for Additive Manufacturing

15th International Symposium on Superalloys, ISS 2024 (Pennsylvania, PA, 8. September 2024 - 12. September 2024)

In: Jonathan Cormier, Ian Edmonds, Stephane Forsik, Paraskevas Kontis, Corey O’Connell, Timothy Smith, Akane Suzuki, Sammy Tin, Jian Zhang (Hrsg.): Minerals, Metals and Materials Series 2024

DOI: 10.1007/978-3-031-63937-1_11 - , , , , :

SAMPLE3D: A versatile numerical tool for investigating texture and grain structure of materials processed by PBF processes

IVth International Conference on Simulation for Additive Manufacturing (Sim-AM 2023) (München, 26. Juli 2023 - 28. Juli 2023)

DOI: 10.23967/c.simam.2023.006 - , , , , , :

3D grain growth simulation and experimental verification in laser beam melting of IN718

10th CIRP Conference on Photonic Technologies (LANE 2018) (Fürth, 4. September 2018 - 6. September 2018)

In: Procedia CIRP 74 (2018) 2018

DOI: 10.1016/j.procir.2018.08.034

URL: https://www.sciencedirect.com/science/article/pii/S2212827118308187/pdf?md5=ea85f15a94f75d82fce787e5b0a20225πd=1-s2.0-S2212827118308187-main.pdf - , , , , , , , , , :

Topology Optimization in Additive Manufacturing Considering the Grain Structure of Inconel 718 using Numerical Homogenization

iCAT 2018 (Maribor, 10. Oktober 2018 - 11. Oktober 2018)

In: Proceedings of 7th International Conference on Additive Technologies 2018 - , , :

3D multilayer grain structure simulation for beam-based additive manufacturing

2017 Simulation for Additive Manufacturing, Sinam 2017 (Munich, DEU, 11. Oktober 2017 - 13. Oktober 2017)

In: Simulation for Additive Manufacturing 2017, Sinam 2017 2017 - , , , , :

Predictive numerical simulations of processing windows for powder bed based additive manufacturing

2017 Simulation for Additive Manufacturing, Sinam 2017 (Munich, 11. Oktober 2017 - 13. Oktober 2017)

In: Simulation for Additive Manufacturing 2017, Sinam 2017 2017 - , , , :

3D Grain Structure Simulation for Beam-Based Additive Manufacturing

6th International Conference on Additive Technologies iCAT (Nürnberg, 29. November 2017 - 30. November 2016)

In: Proceedings of the 6th International Conference on Additive Technologies iCAT 2016 2016 - , , , :

Numerical Investigations of Selective Electron Beam Melting on the Powder Scale

Fraunhofer Direct Digital Manufacturing Conference 2016 (Berlin, 16. März 2016 - 17. März 2016)

In: Proceedings of the Fraunhofer Direct Digital Manufacturing Conference 2016 2016 - , , , , , , :

A Python extension for the massively parallel framework waLBerla

4th Workshop on Python for High Performance and Scientific Computing (New Orleans, 17. November 2014 - 17. November 2014)

In: online 2014

URL: http://www.dlr.de/sc/Portaldata/15/Resources/dokumente/pyhpc2014/submissions/pyhpc2014_submission_5.pdf - , , , :

Observation and numerical simulation of melt pool dynamic and beam powder interaction during selective electron beam melting

23rd Annual International Solid Freeform Fabrication Symposium - An Additive Manufacturing Conference, SFF 2012 (Austin, TX)

URL: https://www.scopus.com/inward/record.uri?partnerID=HzOxMe3b&scp=84889688177&origin=inward - , :

Numerical Simulation of Foam Solidification Phenomena

MetFoam 2009 (Bratislava)

In: MetFoam 2009 - Proceedings of the 6th Interational Conference on Porous Matals and Metallic Foams 2009 - , , , , :

FreeWIHR: Lattice Boltzmann Methods with Free Surfaces and their Application in Material Technology

KONWIHR Results Workshop (Garching)

In: High Performance Computing in Science and Engineering, Garching 2004, Berlin/Heidelberg: 2005 - , , , , :

Simulation of Metal Foam Formation with the Lattice Boltzmann Method

International Symposium on Cellular Metals and Polymers (Fürth)

In: R.F. Singer, C. Körner, V. Altstädt, H. Münstedt (Hrsg.): Cellular Metals and Polymers, Zürich: 2005 - , , , :

Modelling of metal foaming by in-situ gas formation.

MetFoam 2001 (Bremen, 18. Juni 2001 - 20. Juni 2001)

In: J. Banhart, M. F. Ashby, N. A. Fleck (Hrsg.): Cellular Metals and Foaming Technology, Bremen: 2001 - , , , :

Experimental and Numerical Investigation of the Formation of Metal Foam

Materials Week 2000 (München, 25. September 2000 - 28. September 2000) - , :

Numerical Simulation of Foam Formation and Evolution with Modified Cellular Automata

MetFoam '99 (Bremen)

In: J. Banhart, M. F. Ashby, N. A. Fleck (Hrsg.): Metal Foams and Porous Metal Structures, Bremen: 1999

Abschlussarbeiten

- :

Modeling and Simulation of Bulk Metallic Glass Crystallization During Laser Powder Bed Fusion (Dissertation, 2024)

DOI: 10.25593/open-fau-715 - :

Numerische Entwicklung von Superlegierungen für den Guss und die Additive Fertigung (Dissertation, 2024) - :

Modeling of Selective Laser Sintering of Viscoelastic Polymers (Dissertation, 2019) - :

Mesoskopische Simulation des selektiven Strahlschmelzens mittels einer Lattice Boltzmann Methode mit dynamischer Gitteranpassung (Dissertation, 2018) - :

Simulation von Verdampfungsphänomenen beim selektiven Elektronenstrahlshmelzen (Dissertation, 2017) - :

Numerische Modellierung und Simulation des selektiven Elektronenstrahlschmelzens basierend auf einer gekoppelten Gitter Boltzmann und Diskrete Element Methode (Dissertation, 2015) - :

Simulation of Selective Electron Beam Melting Process (Dissertation, 2011) - :

Modellierung des Schaumbildungsprozesses von Metallen mit Hilfe der Lattice-Boltzmann-Methode (Dissertation, 2005)

Sonstige

- , , :

Interactive Free Surface Fluids with the Lattice Boltzmann Method

(2005), S. 10

URL: https://www10.cs.fau.de/publications/reports/TechRep_2005-04.pdf - , , , , :

FreeWiHR --- LBM with Free Surfaces

(2004), S. 15

URL: https://www10.cs.fau.de/publications/reports/TechRep_2004-06.pdf - , , , :

Simulation von Metallschaum mittels der Lattice-Boltzmann Methode

35 (2003), S. 4-8

Mittelgeber: DFG / Sonderforschungsbereich / Transregio (SFB / TRR)

Projektleitung:

Dr.-Ing. Matthias Markl

Gruppenleiter Numerische Simulation

A new numerical tool will be explored that supports the experimental alloy developer in defining new compositions with potential for high strength. Starting with a composition space that is defined by the developer based on his metallurgical experience and his design goals, the numerical tool will propose the most promising compositions. The research program will on the one hand address open questions regarding the mathematical optimization in this application and on the other hand new models for predicting the relevant material properties.

Mittelgeber: Bundesministerium für Wirtschaft und Technologie (BMWi)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Mittelgeber: DFG / Sonderforschungsbereich (SFB)

Projektleitung: ,

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Dr.-Ing. Matthias Markl

Gruppenleiter Numerische Simulation

Ziel dieses Projekts ist es, basierend auf prädiktiven numerischen Simulationen die additive Herstellung von Bauteilen aus massiven metallischen Gläsern durch selektives Laserstrahlschmelzen zu ermöglichen. Es sollen geeignete Prozessstrategien erarbeitet werden, die den amorphen Materialzustand möglichst ohne Alterungseffekte sowohl im Volumen als auch für komplexe Geometrien gewährleisten. Dazu müssen mittels der numerischen Simulation neben der Berechnung des Temperaturfeldes und der Materialkonsolidierung während des Fertigungsprozesses auch Aussagen über das Erstarrungsverhalten, die Alterung und schließlich die Kristallisation möglich werden.

Mittelgeber: DFG-Einzelförderung / Sachbeihilfe (EIN-SBH)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Mittelgeber: DFG-Einzelförderung / Sachbeihilfe (EIN-SBH)

Projektleitung:

Dr.-Ing. Matthias Markl

Gruppenleiter Numerische Simulation

Die strahlbasierte additive Fertigung (AF) von Metallen im Pulverbett bietet nicht nur die Möglichkeit, komplexe, individualisierte Bauteile aus Hochleistungswerkstoffen herzustellen, sondern eröffnet darüber hinaus auch das Potenzial, die lokalen Materialeigenschaften durch geschickte Prozessführung einzustellen. Durch Variation der Erstarrungsbedingungen ist es möglich, die Größenskala der Mikrostruktur zu verändern. Darüber hinaus deuten aktuelle Forschungsergebnisse darauf hin, dass auch die Textur des Bauteils durch die Prozessführung einstellbar ist. Dadurch eröffnen sich ganz neue Perspektiven hinsichtlich der Optimierung von Leichtbauteilen, da nicht nur die Topologie, sondern auch die Textur des Materials lokal den Lasten angepasst werden könnte. Um diese Texturausbildung zu verstehen und gezielt zu beeinflussen, muss der hochdynamische Nichtgleichgewichts-Erstarrungsprozess (Kornwachstum, Kornselektion und Keimbildung) grundlegend verstanden werden. Experimentelle Untersuchungen zeigen, dass vor allen Dingen die Mechanismen der Keimbildung für die extremen Bedingungen der AF unzureichend geklärt sind und mit klassischen Modellen nicht abgebildet werden können.Ziel dieses Antrages ist es, die Mechanismen der Mikrostrukturausbildung, insbesondere der Keimbildung unter den speziellen Erstarrungsbedingungen, zu identifizieren, grundlegend zu verstehen und physikalisch zu modellieren. Dieses Modell soll in eine bereits bestehende, an unserem Lehrstuhl entwickelte Software integriert werden. Die Erstellung und Verifikation des Modells erfolgt experimentell, anhand von additiv gefertigten IN718 Proben. Am Projektende soll ein Modell vorliegen, welches die numerische Vorhersage der Erstarrungsstruktur, Kornstruktur und Texturentwicklung bei der strahlbasierten AF im Pulverbett erlaubt.Das Projekt erweitert die von uns entwickelte Software zur Simulation der Konsolidierung bei strahlbasierter AF im Pulverbett. Die Software beinhaltet eine Lattice Boltzmann Methode zur Abbildung der Hydro- und Thermodynamik während des Schmelzens und Erstarrens. An diese Methode ist ein zellularer Automat gekoppelt, der die Ausbildung der Kornstruktur während des Erstarrens modelliert, ohne bisherige Berücksichtigung der Keimbildung. Der hier von uns verfolgte neue theoretische Ansatz besteht darin, neben dem Temperaturgradienten und der Erstarrungsgeschwindigkeit an der Erstarrungsfront, erstmals auch Information über das in der vorhergehenden Schicht erzeugte Gefüge (Orientierung, Abstand der Zellen/Dendriten, Segregationen) und die lokale Zusammensetzung der Schmelze direkt an der Grenzfläche zur neu entstehenden Schicht zu berücksichtigen. Es soll untersucht werden, wie Richtungswechsel der Erstarrungsfront in Kombination mit vorliegenden Segregationen im rasch erschmolzenen Material (Gedächtnis der Schmelze) durch lokale Unterkühlung Keimbildung induzieren können. Diese Erkenntnisse werden dann mathematisch im Modell für die Keimbildung umgesetzt.

Mittelgeber: DFG / Sonderforschungsbereich (SFB)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Die grundlegenden Mechanismen, die beim Pulverschmelzen und der Werkstoffverdichtung im selektiven Strahlschmelzprozess wesentlich sind, sind bisher wenig verstanden. Der Großteil der in der Literatur vorhandenen analytischen und numerischen Modelle beschreibt den Konsolidierungsprozess in einem homogenisierten Bild, d. h. einzelne Pulverpartikel werden nicht aufgelöst. Dieses Vorgehen gibt zwar Auskunft über Mittelwerte, kann aber den lokalen Einfluss des Pulvers nicht erfassen, wie z. B. die Pulvergrößenverteilung, den stochastischen Effekt der Pulverschüttung, die Benetzung des Pulvers durch die Schmelze und die Ausbildung des Schmelzbads. Der eigentliche selektive Schmelzprozess und die dabei wirkenden Mechanismen können nur mit Hilfe der numerischen Simulation auf mesoskopischer Skala, d. h. auf der Skala der Pulverpartikel, verstanden werden. Ziel dieses Projektes ist es, ein numerisches Werkzeug zur mesoskopischen Simulation des selektiven Strahlschmelzens zu schaffen und zur Entwicklung von innovativen Prozessstrategien zu nutzen. Die mesoskopische Skala gestattet die Vorhersage von Defekten, der Oberflächengüte und der Strukturgenauigkeit für verschiedene Werkstoffe als Funktion der Materialparameter (Pulverform, Schüttdichte, ...) und der Prozessparameter (Strahlform, Streckenenergie, Geschwindigkeit, ...).

In der ersten Phase wurde ein Programm zur 2D-Simulation des selektiven Elektronenstrahlschmelzens entwickelt und anhand experimenteller Ergebnisse validiert. Die Hauptaufgabe bestand in der Abbildung des gesamten Aufbauprozesses, da dieser von unterschiedlichen Zeitskalen (Vorheizen, Schmelzen, Auftrag der Pulverschicht) geprägt wird. Dabei wird, unter anderem, die komplexe Einkopplung des Strahles in das Pulver, Strahlungsverluste an der Oberfläche, Masse- und Energieverlust durch Verdampfung und die Deformation des Schmelzbads durch den Verdampfungsdruck berücksichtigt. Das Programm ist nun in der Lage, Aufbauprozesse unter Berücksichtigung unterschiedlicher Scanstrategien über viele Schichten zu simulieren. So konnten unterschiedliche Prozessstrategien, wie z. B. die Remelt-Strategie, die Refill-Strategie, untersucht werden. Die Verifikation der numerischen Resultate erfolgt in enger Zusammenarbeit mit TP B2.

In der zweiten Phase soll zum einen, um auch das Laserschmelzen von Polymeren simulieren zu können, das bisherige Modell auf Polymere übertragen und implementiert werden. Dazu muss die Absorption des Laserstrahls im teilweise transparenten stochastischen Pulverbett sowie das hochviskose, viskoelastische Materialverhalten beschrieben werden. Die Erarbeitung und Verifikation des Modells erfolgt in Zusammenarbeit mit Teilprojekt TP B3. In einem weiteren Schritt wird eine Methode zur 3D-Simulation der Kornstruktur beim selektiven Strahlschmelzen von Metallen implementiert, um die Textur der Werkstoffe als Funktion der Prozessstrategie vorhersagen zu können.

Mittelgeber: EU - 7. RP / Cooperation / Verbundprojekt (CP)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

The overarching goal of AMAZE is to rapidly produce large defect-free additively-manufactured (AM) metallic components up to 2 metres in size, ideally with close to zero waste, for use in the following high-tech sectors namely: aeronautics, space, automotive, nuclear fusion and tooling.

Four pilot-scale industrial AM factories will be established and enhanced, thereby giving EU manufacturers and end-users a world-dominant position with respect to AM production of high-value metallic parts, by 2016. A further aim is to achieve 50% cost reduction for finished parts, compared to traditional processing.

The project will design, demonstrate and deliver a modular streamlined work-flow at factory level, offering maximum processing flexibility during AM, a major reduction in non-added-value delays, as well as a 50% reduction in shop-floor space compared with conventional factories.

AMAZE will dramatically increase the commercial use of adaptronics, in-situ sensing, process feedback, novel post-processing and clean-rooms in AM, so that (i) overall quality levels are improved, (ii) dimensional accuracy is increased by 25% (iii) build rates are increased by a factor of 10, and (iv) industrial scrap rates are slashed to <5%. Scientifically, the critical links between alloy composition, powder/wire production, additive processing, microstructural evolution, defect formation and the final properties of metallic AM parts will be examined and understood. This knowledge will be used to validate multi-level process models that can predict AM processes, part quality and performance. In order to turn additive manufacturing into a mainstream industrial process, a sharp focus will also be drawn on pre-normative work, standardisation and certification, in collaboration with ISO, ASTM and ECSS. The team comprises 31 partners: 21 from industry, 8 from academia and 2 from intergovernmental agencies. This represent the largest and most ambitious team ever assembled on this topic.

Mittelgeber: Sonstige EU-Programme (z. B. RFCS, DG Health, IMI, Artemis)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Mittelgeber: EU - 7. RP / Capacities / Forschung für spezielle Gruppen (insbesondere KMU) (SME)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Electron beam melting additive manufacturing is used to produce successive layers of a part in a powder bed and offers the ability to produce components closest to their final dimensions, with good surface finish. At this time the process is faster than any other technique of comparable quality, however the parts are not produced at sufficient rate to make them economically viable for any but very high value specific applications. One key output of the project will be the knowledge surrounding the use of the high powder electron beam gun, including the process control, and modeled and validated understanding of beam-powder bed interaction. The target objectives is the transfer of the 2D model to a 3D model and its parallel implementation. The outcome of the simulation will be compared with real experimental data and therefore the model parameters are adjusted in such a way that the resulting numerical melt pool sizes correspond to the experimental ones.

Mittelgeber: DFG-Einzelförderung / Sachbeihilfe (EIN-SBH)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Geschäumte Materialien stellen aufgrund ihrer zellularen Struktur eine interessante Materialklasse mit attraktiven Eigenschaften dar. Unabhängig vom Material ist die Schaumbildung im Allgemeinen wenig verstanden und die Schaumherstellung basiert im Wesentlichen auf dem Trial-and-Error-Prinzip. Die numerische Simulation eröffnet hier neue Wege, grundlegende Phänomene bei der Schaumbildung zu er-forschen und die daraus abgeleiteten Erkenntnisse praktisch umzusetzen. Basis für das beantragte Projekt ist eine von uns in den vergangenen Jahren entwickelte Software auf Grundlage der Lattice Boltzmann (LB) Methode zur Simulation von Schaumbildungsvorgängen von flüssigen Metallen. Ziel dieses Projektes ist es, die vorhandene Methodik und Software weiterzuentwickeln, um erstmals auch die grundlegenden Phänomene bei der Schaumbildung von viskoelastischen Materialien numerisch zugänglich zu machen. Dazu ist eine Weiterentwicklung der LB Methodik für viskoelastische Fluide unter Berücksichtigung freier Oberflächen notwendig. Anhand geeigneter numerischer Experimente soll schließlich die Rolle der Viskoelastizität bei der Herstellung von geschäumten Materialien erforscht werden.

Mittelgeber: DFG-Einzelförderung / Sachbeihilfe (EIN-SBH)

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Projektleitung: ,

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Die erfolgreiche Herstellung neuer Materialien setzt in den meisten Fällen die Beherrschung sehr komplexer technologischer Prozesse voraus. Ein besonders hilfreiches Mittel bildet hierbei die numerische Simulation. Sie dient sowohl zum Studium der Prozesskontrolle als auch zur Erhöhung des Prozessverständnisses. Dabei gewinnt in den letzten Jahren die Methode der Zellularen Automaten (ZA) zunehmend an Bedeutung. Zellulare Automaten stellen eine ideale Methode dar, um physikalische Phänomene zu mod…

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Um eine prädiktive Software erstellen zu können sind möglichst exakte physikalische und numerische Modelle notwendig. Der wichtigste Aspekt hierbei ist die korrekte Modellierung des thermischen Haushalts des Prozesses. Nahezu alle Modifikationen der Prozessparameter haben einen Einfluss auf die Wärmeleitung, den Energieeintrag oder den Wärmeverlust durch beispielsweise Wärmestrahlung oder Verdampfung. Weiterhin sind viele Werkstoffparameter temperaturabhängig und somit sensitiv gegenüber einer korrekten Modellierung. Beim Aufschmelzen des Werkstoffs entsteht ein Schmelzbad, dessen Dynamik im Wesentlichen durch Kapillarität, Verdampfungsdrücke, Benetzungseffekte, Marangoni-Strömungen und Gravitation bestimmt wird. Bei der Erstarrung haben der Temperaturgradient und die Erstarrungsgeschwindigkeit einen maßgeblichen Einfluss auf die entstehende Mikrostruktur.

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Die 2D Simulationssoftware SAMPLE2D des selektiven Elektronenstrahlschmelzens (SEBM) basiert auf der Software zur Modellierung der Schaumbildung. Die Basissoftware wurde um viele Module erweitert: Diese umfassen Funktionalitäten wie Elektronenstrahlabsorption, Phasenumwandlungen, (selektive) Verdampfung oder Kornwachstum. Ziel der Software ist nach einer experimentellen Validierung die Vorhersage von Prozessfester und die Erklärung für im Prozess auftretende Phänomene.

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Ein Großteil der auftretenden Effekte beim selektiven Elektronenstrahlschmelzen (SEBM) können mit einer 2D Simulation abgebildet werden. Für eine realistischere Modellierung der Schmelzpooldynamik und des Kornwachstums sind jedoch 3D Simulationen hilfreich. Deswegen wurden am Lehrstuhl WTM hierfür zwei unterschiedliche Programme entwickelt.

Die 3D Simulationssoftware SAMPLE3D der Hydrodynamik erfordert eine hochparallele Implementierung, die in Zusammenarbeit mit dem Lehrstuhl für Systemsimulation entstanden ist. Hier kann die Schmelzpooldynamik und die Konsolidierung in voller räumlicher Dimension untersucht werden. Dadurch konnten Prozessfenster für dichte Bauteile für innovative Prozessstrategien vorhergesagt werden.

Für das Kornwachstum wird die separate Software SAMPLE3DGS entwickelt, die es ermöglicht, alle möglichen Orientierung der Körner während des Prozesses abzubilden. Es wird ein makroskopischer Ansatz gewählt, d.h. hier wird nicht mehr jedes einzelne Pulverpartikel aufgelöst, sondern ein Kontinuum betrachtet. Weiterhin wird hier ausschließlich die Thermodynamik berechnet. Hintergrund ist der hohe Rechenaufwand für Domänen in der Größenordnung realistischer Bauteile.

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Es wird, um das selektive Laserschmelzen (SLM) von Polymeren zu untersuchen, das bisherige Modell für Metalle auf Polymere übertragen. Dabei wird werden bei der Energieeinkopplung die veränderten Absorptions- und Reflexionseigenschaften der Photonen auf Polymeren beachtet. Beispielsweise trifft der Laserstrahl auf ein teilweise transparentes stochastisches Pulverbett. Weiterhin wird für das Polymer das rheologische Modell für hochviskose, viskoelastische Materialien wiederverwendet, das auch bei der Schaumbildung Anwendung findet.

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

In dieser Arbeitsgruppe wird eine Software zur multikriteriellen Optimierung entwickelt. Im speziellen wird diese Software auf die Legierungsentwicklung von Nickel-Basis Legierungen angewendet. Im Fokus stehen hierbei die deterministischen und probabilistischen Modelle zur Findung aller optimalen Lösungen (Pareto Front) im vorgegebenen Suchraum. Durch die Entwicklung der CALPHAD-Methode in den vergangenen Jahrzehnten eröffnen sich neue Möglichkeiten zur Ergänzung der klassischen Legierungsentwicklungsverfahren, vor allem was die Vorhersage von physikalischen Eigenschaften und Merkmalen der Mikrostruktur angeht. Die meisten Eigenschaftsmodelle beruhen grundlegend auf thermodynamischen oder kinetischen Berechnungen, die mit einer Programmierschnittstelle (TC-API) zur kommerziellen Software ThermoCalc bzw. DICTRA erfolgen.

Die Förderung dieser Arbeitsgruppe erfolgt durch den Sonderforschungsbereich SFB TR 103 „Vom Atom zum Einkristall“ (http://www.sfb-transregio103.de/).

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Trotz des Potentials von Metallschäumen für energieabsorbierende und besonders leichte Strukturbauteile konnten sich diese bisher nur wenig durchsetzen. Ein Hindernis für den Einsatz besteht in den Inhomogenitäten der Porenstruktur, wozu starke Variationen in der Porengröße, der Porengeometrie und der Zellwanddicken zählen. Ziel ist es, die bei der Schaumentstehung auf pulvermetallurgischer Basis ablaufenden Prozesse besser verstehen und beeinflussen zu lernen.

Die erarbeitete Simulationssoftware, basierend auf der Gitter Boltzmann Methode, bildet alle wesentlichen Aspekte während der Schaumentstehung ab und erlaubt eine Vorhersage für modifizierte Prozessstrategien. Die Software stützt Ihre Ergebnisse auf der Implementierung der hydrodynamischen, diffusiven und thermodynamischen Erhaltungsgleichungen angewendet auf freie Oberflächen. Die physikalischen Modelle umfassen sowohl das Wachstum, die Vergröberung, die Neuordnung und das Platzen der Blasen als auch Effekte des Schaumnetzwerks wie Alterung und Drainage hervorgerufen durch z.B. Kapillarkräfte oder Gravitation.

Projektleitung:

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Geschäumte Materialien stellen aufgrund ihrer zellularen Struktur eine interessante Materialklasse mit attraktiven Eigenschaften dar. Die vorhandene Methodik und Software auf Grundlage der Gitter Boltzmann Methode zur Simulation von Schaumbildungsvorgängen von flüssigen Metallen wurde weiter entwickelt, um erstmals auch die grundlegenden Phänomene bei der Schaumbildung von viskoelastischen Materialien numerisch zugänglich zu machen. Dazu ist eine Weiterentwicklung der Methodik für viskoelastische Fluide unter Berücksichtigung freier Oberflächen entwickelt worden. Anhand geeigneter numerischer Experimente konnte die Rolle der Viskoelastizität bei der Herstellung von geschäumten Materialien erforscht werden.

Mittelgeber: DFG - Sonderforschungsbereiche

Projektleitung: ,

Prof. Dr.-Ing. habil. Carolin Körner

Lehrstuhlinhaberin

Ziel dieses Teilprojekts ist es, aufbauend auf den bisherigen Erkenntnissen der Teilprojekte B4 und C5 den Einfluss der Bauteilränder auf die resultierende Material/Bauteil-Mesostruktur für pulver- und strahlbasierte additive Fertigungsverfahren von Metallen zu berücksichtigen und die daraus folgenden meso- und makroskopischen mechanischen Eigenschaften modellbasiert zu bestimmen. Das mechanische Verhalten dieser Mesostrukturen und der Einfluss deren unvermeidbarer fertigungsbasierter geometrischer Unsicherheiten soll insbesondere für zellulare Gitterstrukturen numerisch modelliert, verifiziert, quantifiziert und validiert werden.